GŁÓWNA PORADY SŁOWNIK HISTORIA MARKI CYMA NARZĘDZIA GALERIA FOTY

OPIS

PORADY

Zegarki jakie wybrać czy te nowoczesne kwarcowe bardzo dokładne a może zegar antyczny lecz musimy pamiętać, że stary zegar nigdy nie był i nie będzie tak dokładny jak obecne zegarki. Przez całe dziesięciolecia nikomu nie były potrzebne zegarki chodzące z dokładnością do 1 sekundy na miesiąc. Zegarki cylindrowe miały prawo nawet prosto po wyjściu z fabryki wykazywać różnice do kilku minut na dobę! Były to bowiem zegarki dla uboższych i mniej wymagających klientów. Dlatego teraz żaden zegarmistrz nie może poprawić fabryki sprzed stu lat. Te zegarki z założenia miały być niedokładne. Dlatego też producenci cylindraków nie brali pod uwagę wygórowanych oczekiwań niektórych osób. Nieco dokładniejsze były zegarki kotwicowe, lecz różnica rzędu 1-2 minut na dobę również jest tu na porządku dziennym.

Jednak odmienne będą zegary duże (ścienne, bufetowe itd.) należy je regulować samodzielnie. Do regulacji zegarów wahadłowych służy oczywiście wahadło, na dole którego znajduje się mała nakrętka. Producenci tak je zbudowali, aby regulacja była prosta i łatwa. Każdy może i powinien sam regulować duży zegar wahadłowy. Wyjątek stanowią zegary duże bez wahadeł, ale z tzw. przystawką. Tu obowiązują zasady takie same jak przy zegarkach ręcznych i kieszonkowych. Regulacji dokonuje się nakrętką na samym dole wahadła. Patrząc od spodu możemy określić kierunek jej obrotu zgodnie z ruchem wskazówek zegara, lub w kierunku odwrotnym. Jeśli zegar się spóźnia, należy nakrętkę przekręcić w prawo, czyli zgodnie z ruchem wskazówek zegara. Spowoduje to realne skrócenie długości wahadła na odcinku soczewka - zawieszenie i będzie powodować przyspieszenie chodu zegara. Jeśli natomiast zegar spieszy, to należy zwiększyć odległość soczewki od zawieszenia i w tym celu odkręcić nakrętkę w kierunku odwrotnym niż ruch wskazówek zegara. Spowoduje to spowolnienie chodu.

Dzieje mierzenia czasu to trzy główne epoki: epoka przepływu ciągłego, trwająca do ok. 1360 roku, kiedy to wynaleziono mechanizm wychwytowy, następnie epoka kontroli nierezonansowej, która zakończyła się w 1656 roku skonstruowaniem pierwszego zegara wahadłowego, oraz epoka kontroli rezonansowej, trwająca do dziś, a naznaczona w 1927 roku skonstruowaniem zegara kwarcowego oraz uruchomieniem zegara atomowego w roku 1955. Jednak wcześniej, długo przed epoką przepływu ciągłego, używano zegarów słonecznych.

Ważne jest aby nie przesadzić z kręceniem. Nie każdy zegar reaguje tak samo na ruch nakrętki, ponieważ mechanizmy są bardzo różnie zbudowane. Najczęściej jednak jeden pełny obrót nakrętki = jednej minucie. Tak więc zaczynając regulację zegara np. spieszącego 3 minuty na dobę należy najpierw obrócić nakrętkę w lewo czyli odwrotnie do ruchu wskazówek zegara, najlepiej o dwa pełne obroty i obserwować reakcje mechanizmu przez następną dobę. Ważne jest aby sprawdzać czas dokładnie po 24 godzinach, a nie np. po 6, 10 czy 35. Tylko kontrola raz na dobę może dać dobre efekty przy regulacji. Jeśli po dokonaniu powyższej regulacji zegar nadal wykazuje jakąś niedokładność, ale dużo mniejszą, należy ponownie obracać nakrętką, ale o wiele mniej, np. pół obrotu. Potem ponownie odczekać dobę dla dokładnego sprawdzenia. Jeśli dokonujemy regulacji zegara, który nie był w ostatnich latach remontowany u zegarmistrza, to nie należy spodziewać się, że regulacja cokolwiek da. Ewentualne spóźnianie lub spieszenie ma wówczas przyczynę gdzie indziej - nie na wahadle. Przeważnie problem leży głębiej w mechanizmie: wyrobione łożyska, zatarte czopy, uszkodzone palety kotwicy itd.

Zegary francuskie (kominkowe, bufetowe itd.) oprócz wahadła z pokrętłem na dole, posiadają też specjalne urządzenie do bardziej precyzyjnej regulacji. Przeważnie jest to kwadratowy trzpień wystający z tarczy zegara nad cyfrą 12. Do precyzyjnej regulacji służy malutki kluczyk, który każdy właściciel zegara francuskiego powinien posiadać. Przekręcenie trzpienia o jeden pełny obrót to już 2-3 minuty różnicy na dobę w zależności od modelu mechanizmu i ustawienia urządzenia do regulacji. Kierunek obrotu również jest różny w zależności od typu zegara, a więc należy dokonywać takiej regulacji bardzo ostrożnie i obserwować reakcje zegara. Najlepiej zacząć od przekręcenia trzpienia zgodnie z ruchem wskazówek zegara, czyli w kierunku cyfry 1. W większości zegarów przekręcenie w stronę "jedynki" powoduje spowolnienie chodu. Jeśli zegar spieszy np. 1 minutę na dobę należy bardzo delikatnie przekręcić w/w kwadrat o pół obrotu w prawo i obserwować dokładność po upływie doby. W razie konieczności powtarzać zabieg aż do skutku.

Regulacja każdego zegara lub zegarka wymaga wiele czasu. W obecnej sytuacji, gdy życie zmusza wszystkich do pośpiechu, rosną też wymagania względem zegarmistrzów. Wiele osób nie dopuszcza myśli o tym, że naprawa ich ulubionego zegarka może zająć więcej niż 5 minut! Niestety, często uszkodzenia są poważne i naprawy zajmują długie godziny a nawet dni. Należy więc pogodzić się z tym, że średni czas oczekiwania na remont to prawie tydzień. Wykonujemy oczywiście na poczekaniu wszystko, co tylko można, ale niestety niektóre sprawy wymagają czasu. Zbytni pośpiech może zakończyć się klęską, a nie reperacją. Dokładna regulacja również wymaga dłuższego czasu. Sprawdzenie zegarka w różnym stopniu napięcia sprężyny, w różnym położeniu mechanizmu - to wszystko zajmuje dużo czasu. Nie można mieć więc do nas pretensji o to, że zegarek mechaniczny po naprawie trwającej tydzień może nadal wykazywać pewne różnice. Jeden tydzień to nieraz zbyt krótko na regulację. Przed laty terminy u zegarmistrza wynosiły co najmniej miesiąc i nikogo to nie dziwiło.

Musimy pamiętać, że wszystkie zegary sprężynowe posiadają również tolerancję dokładności chodu wyznaczoną przez stopień naciągnięcia sprężyny. Najdokładniejszy i stały (bez zmian) chód zegara jest możliwy tylko w przedziale od 2 dnia po nakręceniu do 2 dnia przed całkowitym rozwinięciem sprężyny. W tych "środkowych" dniach zegar utrzymuje stały rytm i dokładność chodu. Jeśli więc dokonujemy regulacji zegara, to najlepiej rozpocząć ją na drugi dzień po nakręceniu. Nakręcanie zresztą jest też bardzo istotne. Ważne jest aby nakręcać sprężynę (w zegarach z biciem lub z kurantami wszystkie sprężyny) zawsze do rzeczywistego i ostatecznego oporu. Niesłusznie panuje przekonanie, że "lepiej za mocno nie kręcić żeby nie przekręcić". Bez obaw. Sprężyna nigdy nie pęknie od nakręcania!

Przynosząc zegarek do regulacji należy podawać dokładne różnice, jakie on wykazuje. Zawsze oblicza się różnice w skali doby. Należy więc sprawdzić ile zegarek spieszy lub spóźnia na dobę. Niedobrze jest zawyżać różnice, bo może się okazać, że wtedy regulacja bardziej zaszkodzi niż pomoże. W przypadku najlepszych nawet zegarków mechanicznych różnica rzędu 30-45 sekund na dobę jest uznawana za NORMĘ i dlatego mniejszych niedokładności nie będziemy regulować. Zdarzają się naturalnie wyjątkowe egzemplarze, które chodzą z lepszą dokładnością, ale są to raczej dzieła przypadku, a nie efekt zamierzonej regulacji.

DZIESIĘĆ PRZYKAZAŃ UŻYWANIA CZASOMIERZA porada zegarmistrza z Białegostoku :

(http://www.salon-zegarmistrzowski.pl/porady.html)

Chroń zegarek przed upadkiem

Chroń zegarek przed wstrząsami

Chroń czasomierz przed wilgocią i silnym nasłonecznieniem

Chroń czasomierz przed nadmiernym zabrudzeniem

Nie zanurzaj czasomierza w wodzie, chyba że sprzedawca zagwarantował Ci wodoszczelność

Unikaj kontaktu z silnymi polami magnetycznymi

Zdejmij zegarek z ręki w przypadku wykonywania ciężkich prac fizycznych

Nie dopuszczaj do nadmiernego zużycia baterii

W przypadku uszkodzenia czasomierza nie naprawiaj go sam - powierz naprawę specjaliście.

Pamiętaj - używane urządzenie jest Twoją własnością - szanuj je, a unikniesz problemów

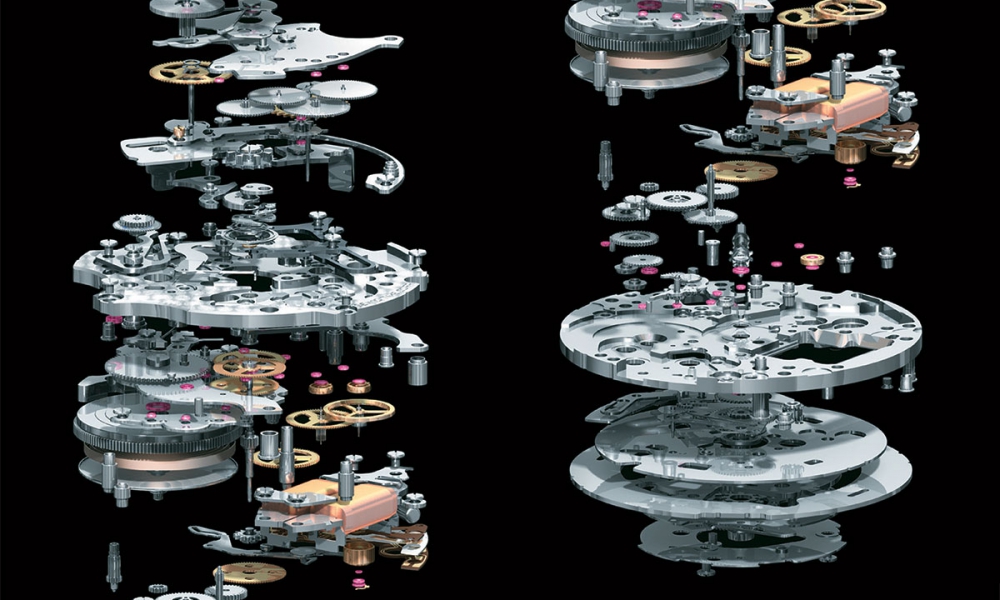

ZABIERAMY SIĘ DO PRAC ZEGARMISTRZOWSKICH

Pierwsze zdjęcie pokazuje co zostaje z zegarka jeśli nie mając doświadczenia zabieramy się do samodzielnej naprawy zegarka. Ważne aby był ktoś kto nam podpowie jak to zrobić lecz również istotne są narzędzia czym to zrobić. Sam zamierzam uzbrojony w sprzęt podstawowy rozebrać jakiś zegarek, oczywiście te które posiadam są przeznaczone do innego celu one mają trwać dalej po naprawie jako sprawne. Zbieram się do rozpuszczenia wiadomości po rodzinie i znajomych aby zegarki mechaniczne jeżeli ktoś posiada i ma zamiar to wyrzucić przynosić to do mnie. Na czymś muszę zacząć.

Ewentualnie potrzebny będzie jeszcze słusznej wagi młotek jeżeli coś nam nie wyjdzie zawsze możemy zrobić sobie placek metalowy z opornego zegarka.

WARTO WSPOMNIEĆ NASZYCH RODAKÓW :

Ważną rolę w rozwoju polskiego zegarmistrzostwa odegrali też autorzy literatury fachowej. Omówiono zatem niektóre publikacje napisane przez polskich autorów, m.in. Adama Kochańskiego – autora pierwszego w świecie kompendium wiedzy o zegarach (1664 r.), Stanisława Solskiego, który w pierwszym polskim podręczniku mechaniki Architekt Polski opisał trzy rodzaje mechanizmów zegarowych (1690), Franciszka Czapka – autora pierwszego w języku polskim podręcznika dla zegarmistrzów (1850 r.) oraz braci zakonnych z Niepokalanowa: Wawrzyńca Podwapińskiego i Bernarda Bartnika – autorów 12-tomowej serii książek pod ogólnym tytułem ZEGARMISTRZOSTWO (lata 1948–1992).

Jak nie posmarujesz nie pojedziesz, czy w zegarkach jest podobnie, jak nie jest właściwie przeprowadzona konserwacja mamy problem z pracą mechanizmu, zawsze było pytanie czym oliwimy :

Wykaz olejów stosowanych do konserwacji zegarków (pdf)

FIRMA MOEBIUS rozpoczęła produkcję oleju do zegarków w 1855 roku. Założycielem był zegarmistrz ma potrzeby zegarków rozpoczął produkcję oleju w Hanowerze. W 1892 założono spółkę H. Moebius & Fils w Bazyleja (Szwajcaria) która rozpoczęła produkcję przemysłową i dystrybucję na cały świat. W 1951 roku produkcja została przeniesiona do Allschwil (Bazyleja). W 1952 roku w połączeniu badań ze szwajcarskim Zegamistrzowskim Instytutem w NeuchAatel co zaowocowało w rozwój dobrze znanego oleju Moebius SYNT-A-LUBE całkowicie syntetycznego.

OLEJ FIRMY MOEBIUS PRZEZNACZENIE Oznaczenie - Rodzaj - Temp. pracy C - Lepkość cst - Zastosowanie

8000 naturalny Moebius -15 do +80 95 cst w +20 C zegarki naręczne i kieszonkowe, chronometry do 18 L

8030 naturalny Moebius -18 do +80 115 cst w +20 C małe i średnie zegary, przyrządy precyzyjne

8031 naturalny Moebius małe i średnie zegary,przyrządy precyzyjne w niższych temperaturach

8040 naturalny Moebius -27 do +80 145 cst w +20 C większe zegary, kukułki, zegary podłogowe, małe mechanizmy, zegary wieżowe

8050 Moebius mechanizmy wystawione na ekstremalnie niskie temperatury

8141 naturalny Moebius 1250 cst w +20 C zegary-przekładnie napędu i osie sprężyn napędowych

8200 Moebius półciekły smar do wolno przemieszczających się części przy dużym tarciu (bębny sprężyn zegarków i zegarów, mechanizm naciągu zegarków)

8201 Moebius smar z dwusiarczkiem molibdenu. Stosowany do smarowaniaróżnego rodzaju zegarów i sprężyn napędowych zegarków automatycznych

8203 Moebius galaretka, nie stosowany w wyższych temperaturach

8207 Moebius półciekły smar do wolno przemieszczających się części przy dużym tarciu (bębny sprężyn, itp.) z dodatkiem grafitu

8212 Moebius ścianki aluminiowych bębnów sprężyn

8213 Moebius ścianki brązowych bębnów sprężyn

8217 Moebius ścianki bębnów sprężyn- naciąg zegarów automatyczny

8300 Moebius smar ogólnego zastosowania do zegarów oraz mech. naciągowych i nastawczych zegarków, również kalendarze

8301 Moebius galaretowaty smar ogólnego zastosowania z grafitem do zegarów

8302 Moebius podobny do 8300 lecz z dwusiarczkiem molibdenu - zastosowanie podobne

8320

8513 silikon Moebius silikonowy smar uszczelniający (O-ringi kopert i koronek)

9000 Moebius -36 do +80 zegarki kwarcowe

9010 syntetyczny Moebius -29 do +70 150 cst w 20C wychwyty i łożyska kamienne w małych i średnich kalibrach

9015 syntetyczny Moebius pary trące tworzywo sztuczne/metal i tworzywo sztuczne /tworzywo sztuczne w mikromech

9020 syntetyczny Moebius -18 do +80 270 cst w 20 C wychwyty budzików i zegarów, mechanizm naciągu zegarków automatycznych

9024 syntetyczny Moebius pary trące tworzywo sztuczne/metal i tworzywo sztuczne /tworzywo sztuczne w mikromechanizmach,

ma większą lepkość niż 9015, stosowany w zegarach kwarcowych i w wyższych temperaturach

9027 syntetyczny Moebius zastosowanie jak 9015, dodatkowo tłumi drgania (do zegarów kwarcowych)

9030 Moebius do -41 60 cst w 20 C mechanizmy kwarcowe pracujące w niskich temperaturach

9034 Moebius do tworzyw sztucznych (mech. kwarcowe)

9040 Moebius do -52 24 cst w 20 C do niskich temperatur-warunki arktyczne

9415 syntetyczny Moebius palety i wychwyty zegarków i zegarów

941 Moebius specjalny do palet kamiennych i kół wychwytowych zegarków (powyżej 28800 A/h)

9501 syntetyczny Moebius zastosowanie jak Jisma 124, zalecany przez ETA do nowych mechanizmów

C7 Moebius -15 do +100 255 cst w 20 C Grupa C zawiera 9 gatunków olei mineralnych smarowanie śruby i koła

D1 Moebius -33 do +60 32 cst w 20 C w niskich temperaturach

D2 Moebius -30 do +70 73 cst w 20 C w niskich temperaturach

D3 Moebius -22 do +80 193 cst w 20 C

D4 Moebius -15 do +80 370 cst w 20 C przekładnie napędu

D5 Moebius -3 do +80 175 w 20 C wolnoobrotowe osie w dużych i średnich zegarach, do pracy przy dużych naciskach, w zegarkach i zegarach powyżej 9L (osie kół minutowych, przekładni napędu oraz osie bębna sprężyny)

8940 Moebius 8900 epilame środki do obróbki powierzchni. ARETOL. Epilam na podstawie kwasu stearynowego i z toluenem jako rozpuszczalnikiem

HP 500 Moebius -35 do +100 511 csat w 20 C osie sprężyn,przekładnie napędów oraz mechanizmy naciągu i kalendarza zegarów i zegarków, naciąg automatyczny zegarków

HP 750 Moebius -35 do +100 731 cst w 20 C osie sprężyn,przekładnie napędów oraz mechanizmy naciągu i kalendarza zegarów i zegarków, naciąg automatyczny zegarków

HP 1000 Moebius -35 do +100 1013 cst w 20 C osie sprężyn i przekładnie napędów zegarów i zegarków, naciąg ręczny oraz mechanizm kalendarza zegarków

HP 1300 Moebius -35 do +100 1261 cst w 20 C osie sprężyn i przekładnie napędów zegarów i zegarków, naciąg ręczny oraz mechanizm kalendarza zegarków

Co smarujemy, łożyska zegarka, czopy, osie, palety kotwicy, przekładnie, oczywiście ważne są kamienie czyli łożyska dawniej produkowane z szafirów a nawet brylantów później stosowano rubiny. Niestety często pękały - były zbyt kruche. Popularna nazwa mineralnych elementów łożysk zegarkowych, np. kamień łożyskowy, kamień nakrywkowy; producenci zegarków podają liczbę kamieni na mechanizmach i na tarczach; pierwsze kamienie w zegarkach zastosował Fatio N. w roku 1704; początkowo na kamienie zegarkowe stosowano rubin naturalny i diament, obecnie rubin syntetyczny lub szafiry, rzadziej agat lub granat. Diamenty spotyka się w Wielkich Manufakturach, np.: A. Lange & Söhne, który stosuje kamienie diamentowe do łożyskowania osi tourbillona. Rubiny syntetyczne robi się metodą wyciągania walca korundowego ( trójtlenek aluminium) metodą Czochralskiego. Potem tnie na płytki, łamie, szlifuje, obtacza, nawierca, poleruje - proces jest bardzo pracochłonny i kosztowny. Więc kamienie zegarkowe wcale nie są tanie. Tą samą metodą zresztą, wykonuje się rubiny w pierścionkach. Inna jest tylko wielkość i kształt geometryczny ( szlif). Materiał twardszy zawsze obrabia miększy, nigdy odwrotnie. Czopy stalowe w zegarkach mechanicznych rżnęły mosiądz. Teraz rubin zjada stalową oś. Ale przy właściwym smarowaniu proces ten zachodzi tak wolno, że zegarek właściwie konserwowany może działać setki lat! Dzieje się tak za sprawą faktu, że w przeciwieństwie do np. silnika samochodu, jest to mechanizm wolnobieżny. A więc jak się daje dobry olej ma się dobre wyniki.

Jak wyczyścić kopertę zegarka

Czyszczenie dokładne zegarka

Podstawowe czynności które powinny zostać wykonywane podczas przeglądu mechanizmu :

– Demontaż werku i dokładne oględziny

– Sprawdzenie działania wychwytu i balansu

– Sprawdzenie mechanizmu naciągowego

– Sprawdzenie funkcjonowania mechanizmu wskazań

– Sprawdzenie działania kalendarza

– Sprawdzenie stanu przekładni zębatych

Przed dokonaniem rozbiórki mechanizmu spuszczamy sprężynę, naciągnięta może dokonać wiele spustoszenia w czasie rozkręcania.

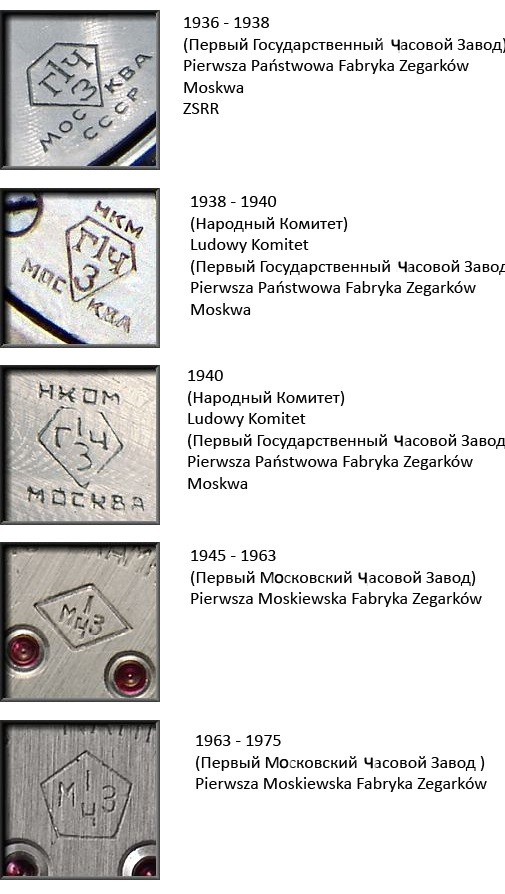

– Całkowite rozłożenie mechanizmu

– Czyszczenie wszystkich części

Mycie wykonuję w benzynie ekstrakcyjnej i benzynie aptecznej ( dostaję nie raz mechanizmy mocno zabrudzone moczenie w nafcie lub mocno spryskam WD-40 i pozostawiam na 10 minut) mam również myjkę ultradźwiękową UWAGA - poza wskazówkami, tarczą, sprężyną naciągu, włosem oraz kotwicą z paletami pozostałe części myję w roztworze ULTRASONAL 6 ml na 500 ml wody 2 x po 3 minuty. Są opinie o uszkodzeniu sprężyn i odklejeniu palet w ultradźwiękach, również farba z tarczy może się złuszczyć. Robiłem próby na tarczy nie zauważyłem zmian cykl mycia 3 x 3 minuty, jednak poleta wypadła. Włos działał dobrze sprężyna też. Tylko po co ryzykować?

– Kontrola wszystkich części pod kątem zużycia

– Wymiana części uszkodzonych i zużytych

Wymiana części na nowe to przesada mechanizmy które usiłuję naprawić to 40-50 letnie radzieckie werki do nich części już nigdzie nie dostanie poza rozbieraniem następnych i pobieraniem z nich części. Kupuję 10 werków jednej marki i calibru jak 5 zadziała to dobry zrobiłem zakup.

– Złożenie mechanizmu

– Naoliwienie i nasmarowanie wszystkich części

– Nasmarowanie mechanizmu naciągowego

– Naoliwienie elementów mechanizmu wskazań

– Ustawienie i regulacja balansu oraz regulacja chodu

– Kontrola wszystkich funkcji werku

– Kontrola wyniku dokładności chodu

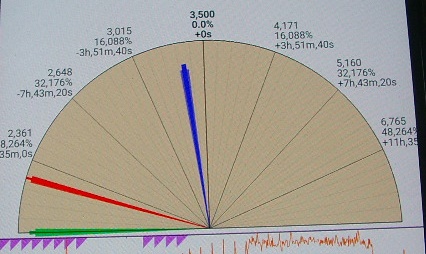

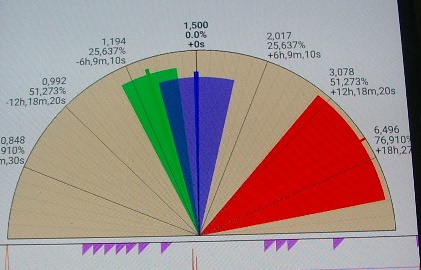

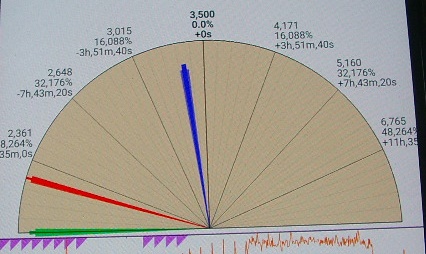

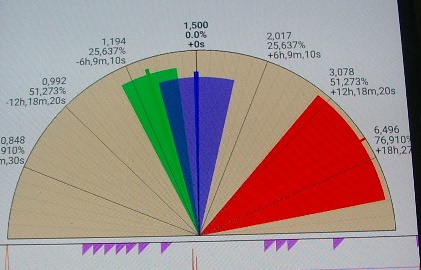

Otrzymałem przesyłkę z budzikiem, w rodzinie po sprawdzeniu nikt już nie posiada budzika mechanicznego a na Allegro czy Olx za budzik z lat 70 cenią i po 30 zł. Ja szukałem sprzętu na którym można się uczyć i zakupiłem chiński budzik Diamont ładny i do tego działa, wydałem całe 24 zł za nowy. Więc jako pierwszy eksperyment poszukałem aplikacji do telefonu i Clock Tuner pokazuje BPH, częstotliwość oraz BPM ma wykres lecz nie pokazuje dokładności chodu nie wiem jak to włączyć a może to nie działa? Tickopront działa ale błąd chodu idzie w minuty? Wild Spectra Mobile Lite ładny wygląd wykres cyferki fruwają ale nie jestem pewien czy faktycznie to co myślę jest wskazaniem różnicy. Pierwszy błąd był około 6 sekund reszta spadała w miarę regulacji i oczekiwania na stabilizację. Wyniki pokazuję poniżej, pierwsze zdjęcie wskazuje według mnie 3,5 sek. druga 1,5 sek. a trzecia 0,5 sek. Nie natrafiłem na opis jak odczytać dokładnie wskazania na telefonie i nie jestem pewny czy wyniki interpretuje prawidłowo.

Warto dodać zegarek ten nie jest za bardzo precyzyjny to widać na wykresie lecz zmienia się w czasie regulacji. Czy tego typu aplikacja dla celów amatorskich może być pomocą ustawienia zegarka n.p po czyszczeniu i oliwieniu, czytałem, że ktoś z forum o zegarkach na tej aplikacji ustawił zegarek lepiej niż na profesjonalnym sprzęcie zegarmistrz w zakładzie. OPIS - Czerwony: średnia całego pomiaru, Niebieski: pomiar chwilowy, Zielony: średni pomiar z 10 sekund.

Większość zegarków noszonych „tyka” przeważnie 5 razy na sekundę, czyli 18 tys. razy na godzinę. Jeżeli zegarek „tyknie” w ciągu godziny tylko jeden raz więcej, uczyni to 24 „tyknięcia” więcej na dobę, czyli zegarek pospieszy się u 24 : 5 - prawie 5 sekund na dobę. Proces zliczania „tykań” ułatwia znakomicie sprawdzarka, przy czym dokonuje tego w ciągu bardzo krótkiego czasu. Zegarek należy położyć na mikrofonie, a uderzenia kamienia palety o zęby kółka wychwytowego przekazywane są natychmiast

przez mikrofon w postaci prądu elektrycznego do dalszej części urządzenia.

Zliczanie „tykań” następuje przez porównanie ich częstości z częstością wirowania silnika elektrycznego; odchylenia częstości „tykań” od częstości [w terminologii technicznej (elektrycznej) używany jest termin „częstotliwość” jako częstość zjawisk zachodzących ściśle okresowo] wzorcowej są rejestrowane na taśmie papieru lub wskazywane bezpośrednio na odpowiedniej skali. Całe sprawdzenie zegarka trwa co najwyżej minutę. Odczytujemy natychmiast, ile zegar się spieszy lub spóźnia, z dokładnością do 1 sekundy na dobę.

Badania te przeprowadzać należy w warunkach zbliżonych do warunków użytkowania zegara. A więc zegary ścienne badane są w jednym tylko położeniu, natomiast zegarek naręczny musi przejść egzamin w różnych położeniach mechanizmu: tarczą do góry, w dół itd. Istnieją normy przewidziane dla różnych typów zegarów, zależne ód wielkości mechanizmu, które przewidują wielkość odchyleń chodu dla różnych jego położeń. Na podstawie tego egzaminu zegar otrzymuje świadectwo, z którego wynika, do której klasy dokładności został zaliczony. Za pomocą sprawdzarki chodu można dokonać szybkiej regulacji zegara, a nawet wykryć różne błędy chodu i ich źródła: można bez pomyłki stwierdzić, czy balans jest dobrze „wyważony”, czy wychwyt pracuje prawidłowa, czy istnieje - a jeżeli tak, to w którym miejscu - jakieś uszkodzenie osi lub kół zębatych.

Zbieram narzędzia mój skromny warsztacik na zdjęciach, oczywiście sprzęt łatwo dostępny z dolnej półki cenowej, jedynie olej Moebius 8000/4 gdzie 1 ml nie jest tani oraz dwa najmniejsze wkrętaki 0,50 mm i 0,80 mm. Obecnie czekam na dostawę 10 wkrętaków, 8 pęset, smarowniki 5, oliwiarki 4, szpilki do pasków i bransolet, przyrząd do pokryw. Obecnie oczekiwana dostawa zegarków do szkolenia. W zamyśle czyszczarka lub myjka jak zwał to zwał ultradźwiękowa. Raczej na forach dość informacja ogólna nie chcą się pochwalić co mają i jak czyszczenie wychodzi. Mam na oku produkt oryginał niemiecki ale leżakował w magazynie 6 lat... teoretycznie winien być dobry jedynie jeśli nie zadziała to nie ma gwarancji zakupu z czym wiąże się pewna strata.

Zakupiony zestaw zegarków który przedstawiam poniżej na zdjęciu został gruntownie zbadany i rozebrany na części niektóre udało się doprowadzić do stanu używalności są na chodzie jest to zegarkowy złom przeznaczam go dla celów szkoleniowych.

Następny zakup to czyszczarka z uwagi na ceny nawet mocno wyeksploatowanych profesjonalnych czyszczarek decyduję iż będzie to zabawka ultradźwiękowa, kupiłem Typ EMK - 998 za 99,99 zł. Moc 35 W, 550 ml, 42 KHz.

Główną częścią zegara jest źródło ruchu czyli napęd. Jeśli więc źródłem ruchu jest energia mechaniczna zawarta w obciążniku lub sprężynie, zegar nazywa się mechanicznym. Ruch wywoływany napędem nie spełniałby roli miernika czasu gdyby nie został uregulowany i nie odbywał się w jego równych odcinkach ; dlatego drugim równie istotnym elementem decydującym o przydatności czasomierza jest regulator. Najstarszym regulatorem jest kolebnik a jego wychwytem czyli hamulcem jest wychwyt wrzecionowy. Wychwyt zalicza się do najbardziej charakterystycznych elementów konstrukcyjnych zegara mechanicznego, gdyż on to właśnie przerywa w różnych odstępach czasu ruch kółek, równocześnie udzielając impulsu regulatorowi chodu i podtrzymując tym samym ciągłość ruchu. Najstarszym napędem zastosowanym w zegarach mechanicznych jest napęd obciążnikowy. Ciężary zawieszano na długich sznurkach owiniętych wokół belki , która pod wpływem ich opadania i rozkręcania się sznura obracała się napędzając pierwsze koło zębate.

Działanie zegarka mechanicznego oparte jest na energii zmagazynowanej w napędzie, która następnie zamieniana jest na ruch obrotowy i poprzez przekładnie oraz wychwyt przekazywana do regulatora. Z kolei za dostarczanie energii do napędu odpowiada naciąg. Dokonując więc syntetycznego wyszczególnienia zespołów mechanizmu mamy:

naciąg —> napęd —> przekładnia napędu —> przekładnia chodu —> wychwyt —> regulator

Podstawowy podział zegarków mechanicznych ze względu na naciąg, przebiega w oparciu o naciąg manualny lub automatyczny. Z naciągiem manualnym mamy do czynienia wówczas, gdy dostarczanie energii niezbędnej do pracy zegarka odbywa się poprzez przekręcanie główki (zwanej też koronką) osadzonej na wałku naciągowym. Powoduje to obrót sprzęgnika (dociskanego za pośrednictwem wodzika), który to sprzęgnik połączony jest z zębnikiem naciągowym. Zębnik naciągowy współpracuje z kołem naciągowym natomiast koło naciągowe poprzez koło zapadkowe obraca wałek sprężyny znajdującej się w bębnie naciągając tym samym sprężynę. W taki sposób dostarczana jest energia z naciągu manualnego do napędu.

Napęd: wałek sprężyny, sprężyna, pokrywka bębna, bęben.

Przekładnia napędu: koło bębna (napędowe), zębnik minutowy.

W przypadku naciągów automatycznych czerpiących energię z ruchów ręki lub rotomatu, konstrukcja mechanizmu komplikuje się. Wymaga bowiem zastosowania wahnika, który za pośrednictwem przekładni obraca sprężynę w bębnie. Stopień skomplikowania rzeczonej przekładni zależny jest od konstrukcji naciągu, który szczegółowo omówimy w kolejnych działach naszej encyklopedii. Podzespół naciągu należy jeszcze uzupełnić o zapadkę oraz sprężynę zapadki. Ich zadanie polega na zabezpieczeniu przed niekontrolowanym ruchem wałka w momencie, gdy sprężyna jest już naciągnięta. W rzeczonym wałku ustalony jest wewnętrzny koniec sprężyny. Z kolei zewnętrzny zaczep usytuowany jest na ściance bębna i determinuje jego ruch. W taki oto sposób doszliśmy do przekładni napędu. Tworzy ją koło napędowe oraz zębnik minutowy. Ruch bębna powoduje jednocześnie ruch koła napędowego współpracującego z zębnikiem minutowym przekazującym energię do przekładni chodu oraz przekładni wskazań.

Przekładnia chodu: koło minutowe, zębnik pośredni, koło pośrednie, zębnik sekundowy, koło sekundowe, zębnik wychwytowy.

Przekładnia wskazań: ćwiertnik, koło zmianowe, zębnik zmianowy, koło godzinowe.

Zębnik minutowy ustalony jest w osi koła minutowego zazębiającego się z zębnikiem pośrednim. Z kolei na zębniku pośrednim zanitowane jest koło pośrednie współpracujące z zębnikiem sekundowym. W osi zębnika sekundowego znajduje się koło sekundowe, które porusza zębnik wychwytowy. Tutaj na chwilę zatrzymamy się, aby nawiązać do przekładni wskazań. Opis przekładni napędu oraz chodu dotyczy tego, co moglibyśmy zobaczyć od strony dekla gdyby mostki nic nie zasłaniały. Patrząc jednak od strony tarczy, zębnik minutowy przechodzi w oś minutową zakończoną ćwiertnikiem, który poprzez koło zmianowe i zębnik zmianowy porusza koło godzinowe. Natomiast na czopie zębnika sekundowego od strony tarczy osadzona jest wskazówka sekundowa. Pozostałe wskazówki osadzone są na ćwiertniku oraz tulejce koła godzinowego.

Wskazówka sekundowa. Wahadło spełnia rolę regulatora czasu, gdyż każde wahnięcie trwa tyle samo. Im dłuższe jest ramię wahadła tym wolniej się ono porusza ( czyli zegar chodzi wolniej, jeżeli skrócimy ramie zegar zacznie chodzić szybciej ). Ciężarek, opadając, napędza mechanizm zegara, co powoduje obracanie się kół przekładni. W niektórych zegarach zamiast ciężarka stosuje się sprężynę. W niektórych mechanizmach koło wychwytowe wykonuje dokładnie jeden pełny obrót w ciągu każdej minuty, a więc napędza bezpośrednio sekundnik czyli wskazówkę sekundową.

Wskazówka minutowa. Wskazówka minutowa musi się poruszać sześćdziesięciokrotnie wolniej od wskazówki sekundowe. Takie tempo wyznacza łączący te dwie wskazówki ( minutowa sekundową ) zespól dwóch przekładni zębatych o przełożeniach 10:1 oraz 6:1. Wałek sekundnika posiada tryb z 6-cioma zębami który zazębia się z kołem które posiada 60 zębów. To koło nabite jest na wałek zakończony trybem z 5-cioma zębami napędzający z kolei koło z 30-ma zębami nabite na wałek wskazówki minutowej.

Wskazówka godzinowa. Wskazówka minutowa połączona jest z godzinową za pośrednictwem zespołu dwóch przekładni zębatych o przełożeniach 3:1 i 4:1. Spowalniają one dwunastokrotnie ruch obrotowy dzięki czemu pełnemu obrotowi wskazówki minutowej towarzyszy ruch wskazówki godzinowej stanowiący wycinek 1/12 części koła. Wskazówka godzinowa nałożona jest na wałek zakończony 24-ro zębowym kołem łączącym się z 6-cio zębowym trybem nałożonym na wałek zakończony 30-sto zębowym kołem, które z kolei łączy się z trybem 10-cio zębowym nałożonym na wałek wskazówki minutowej.

Wychwyt. Aby czas był odmierzany prawidłowo, w zegarkach montuje urządzenie, które zatrzymuje ruch kół w regularnych odcinkach czasu, czyli wychwyt. Reguluje on ruch przekładni chodu poprzez blokowanie i zwalnianie obrotu koła wychwytowego o stały kąt w jednostce czasu równej jednemu impulsowi – wahnięciu wahadłowego lub balansowego regulatora chodu oraz przekazuje do regulatora chodu energię ze źródła napędu otrzymaną za pośrednictwem przekładni chodu i w ten sposób podtrzymuje jego ruch.

Wychwyt ma do spełnienia dwojakie zadanie. Przekazuje energię z przekładni chodu do oscylatora, a jednocześnie poprzez współpracę z tymże regulatorem wstrzymuje oraz uwalnia ruch mechanizmu chodu. Rezultat rzeczonego współdziałania następnie podawany jest na wejście przekładni wskazań. Historia wychwytów nacechowana jest kreatywnością twórców, która w sposób szczególnie efektywny zmaterializowała się około roku 1676 kiedy to angielski fizyk Robert Hooke opracował wychwyt hakowy. Konstrukcja ta rozpowszechniła się głównie ze względu na wysoką tolerancję dotyczącą precyzji wykonania oraz niską wrażliwość odnoszącą do zabrudzeń. Ponadto występujące w nim opory tarcia były proporcjonalne do wielkości momentu napędowego, a tym samym nie miały zasadniczego wpływu w kontekście amplitudy wahadła. Zanik momentu napędowego nie powodował uszkodzenia koła wychwytowego, a niska czułość na przechylenie zegarka uzupełniała listę zalet. Wadą konstrukcji była wysoka zmienność chodu na co między innymi wpływ miało duże, zmienne tarcie na paletach. Swoją cegiełkę, a właściwie cegłę do rozwoju wychwytów w roku 1715 dołożył George Graham. Jego dzieło wykazywało się mniejszym zużyciem energii w stosunku do wychwytu hakowego, a ponadto znacznie wyższą dokładnością wskazań.

Z opracowaniem Grahama rywalizował Francuz Achille Brocot uzyskując zbliżone poziomy dokładności pracy jednakże na przestrzeni lat tę rywalizację lepiej wytrzymała konstrukcja Grahama. To właśnie ona dała podstawy do prac nad wychwytem kotwicowym jest on współcześnie najczęściej wykorzystywany w zegarkach mechanicznych. Problem jednakże tkwił w tym, iż kotwica w wychwycie Grahama pracowała w obrębie małych wahnięć o amplitudzie nie przekraczającej 8 stopni. O ile w przypadku wahadła jako regulatora rozwiązanie to było wystarczające, to już w odniesieniu do koła balansowego nie zdawało egzaminu.

Dalsze prace prowadzili ks. Jean de Hautefeuille (rok 1722) i uczeń Grahama – Thomas Mudge. Ten drugi około roku 1757 użył przerzutnika jako łącznika wychwytu z balansem. Przerzutnik wraz z palcami przerzutowymi usytuowanymi w osi balansu, współpracował z widełkami kotwicy. Konstrukcja była też wyposażona bezpiecznik przykręcony do widełek współdziałający z kołnierzem. Schemat działania dawał możliwość odłączenia balansu od wychwytu, a więc ten mógł się wahać swobodnie. Innymi słowy na pewnym etapie kotwica oraz koło wychwytowe pozostawały nieruchome natomiast koło balansowe poruszało się. To cecha tzw. wychwytów wolnych. Stąd właśnie Mudge uznawany jest za wynalazcę wychwytu wolnego kotwicowego. Pisząc o „pewnym etapie” mamy na myśli tzw. ruch uzupełniający. O co chodzi? Aby to wyjaśnić trzeba by przeanalizować w jaki sposób wychwyt współpracuje z regulatorem (wahadło lub koło balansowe). Zacznijmy od podstaw na przykładzie konstrukcji Grahama.

Wychwyt Grahama: koło wychwytowe, kotwica, paleta wejściowa, paleta wyjściowa.

Historycznie kotwica mogła występować jako jednoramienna lub dwuramienna, ale pierwszą z wymienionych nie będziemy się zajmować. Analizujemy sytuację, w której regulator zbliża się do punktu równowagi. Wówczas kotwica uwalnia ząb koła wychwytowego, który wcześniej był oparty o paletę. Mamy do czynienia z uwolnieniem. W wyniku ślizgu zęba po powierzchni palety, ząb przekazuje impuls do regulatora, a po ześlizgnięciu uwalnia się, a więc następuje tzw. odpad. Następnie druga paleta wpada pomiędzy zęby koła wychwytowego, jeden z nich na nią spada czyli mamy do czynienia z tzw. spadem. Po zablokowaniu się na rzeczonym zębie i w rezultacie zatrzymaniu koła wychwytowego następuje spoczynek. Jednocześnie regulator porusza się dalej, co powoduje dalsze przechylanie kotwicy, a więc trwającą współpracę palety z zębem koła wychwytowego. Proces ten nazywamy drogą straconą i ruchem uzupełniającym. Gdy regulator zaczyna ruch powrotny wówczas następuje ponownie uwolnienie. I właśnie na płaszczyźnie tego, co dzieje się podczas wspomnianego ruchu uzupełniającego klasyfikujemy podział wychwytów na cofające, spoczynkowe oraz swobodne.

Opracowanie Mudge na przestrzeni lat doczekało się wielu ulepszeń. Zdefiniowano między innymi tzw. kąt przyciągania kotwicy. Chodzi tu o to, iż po otrzymaniu przez koło balansowe impulsu, balans porusza się natomiast kotwica blokuje na jednym ze słupków ograniczających jej ruch. Kotwica zachowuje się jakby była przyciągana do słupka, a dzieje się tak, bo ząb koła wychwytowego napiera na powierzchnię spoczynku palety. Powierzchnia palety jest wówczas nachylona pod określonym kątem, który nazywamy kątem przyciągania. Ostateczny kształt konstrukcji wychwytu kotwicowego nadał francuski zegarmistrz, jeden z kluczowych pracowników Vacheron Constantin – Georges Auguste Leschot, a miało to miejsce w roku 1825. Jego opracowanie w największym stopniu odpowiada czasom współczesnym. Swoje zasługi ma również Lange, który opracował tzw. wychwyt niemiecki. Różnił się on kształtem kotwicy, zamiast słupków ograniczających jej ruch użyto kołka umieszczonego w wejściowym ramieniu kotwicy, który blokuje się na specjalnie wykonanym nawierceniu. Natomiast palec przerzutowy usytuowano w ramieniu balansu.

Przeanalizujmy zatem jak wygląda współpraca wychwytu szwajcarskiego z regulatorem balansowym. Pierwsza dawka energii do wychwytu dociera z przekładni chodu, a konkretnie z koła sekundowego zazębiającego się z zębnikiem wychwytowym, który napędza koło wychwytowe. Ruch ten sprawia, iż ząb koła wychwytowego ześlizguje się po powierzchni impulsowej palety podczas gdy, na powierzchni spoczynku drugiej palety zatrzymuje się inny ząb koła wychwytowego. W czasie tego procesu następuje ruch kotwicy do momentu aż jej drążek nie zostanie zablokowany na słupku ograniczającym jej ruch (zgodnie z certyfikatem Pieczęci Genewskiej zamiast słupków stosowana jest specjalnie ukształtowana płytka, której wypusty znajdują się minimalnie poniżej widełek). Jednocześnie widełki uderzają w palec przerzutowy przekazując w ten sposób impuls do koła balansowego. Koło balansowe porusza się tak długo jak pozwala na to siła impulsu oraz maksymalne naprężenie włosa. Ponieważ palec przerzutowy jest już poza granicami oddziaływania widełek kotwicy więc balans porusza się swobodnie. W końcu następuje ruch powrotny balansu w rezultacie którego palec przerzutowy wchodzi w interakcję z widełkami wprawiając kotwicę w ruch. Następuje zwolnienie koła wychwytowego. Wówczas ząb znajdujący się na spoczynku ześlizguje się po powierzchni impulsu podając dawkę energii do koła balansowego, a cały proces kończy się odpadem po czym następuje ponowienie czynności. Nie trudno więc dostrzec procesy, które w podobny sposób zachodzą w wychwycie Grahama. Zasadnicza różnica polega na tym, iż wielkość kąta amplitudy jest znacznie większa przez co czas swobodnego poruszania się balansu w trakcie spoczynku koła wychwytowego trwa dłużej. Na koniec wspomnimy o jeszcze jednym komponencie kotwicy, a mianowicie o bezpieczniku. Bezpiecznik mocowany jest na wysokości widełek, a jego zdanie polega na usprawnieniu współpracy widełek z palcem przerzutowym. Gdyby bezpiecznika nie było wówczas palec przerzutowy mógłby nie trafić w wycięcia widełek i spowodować zablokowanie wychwytu zwane wykotwiczeniem.

Oczywiście wychwyty to rozległy temat. Nawiązując do historii trudno nie wspomnieć o wychwycie cylindrowym, ale jeszcze większe znaczenie z punktu współczesności miały wychwyty chronometrowe. Zwłaszcza, że dziś najlepsze manufaktury zegarmistrzowskie takie jak np. Audemars Piguet, czerpią z rzeczonego dorobku. Bez wdawania się w szczegóły dodamy tylko, iż cechą wyróżniającą wychwyty chronometrowe jest brak ułożyskowanej części pośredniczącej w przekazywaniu impulsu z koła wychwytowego do regulatora. Innymi słowy, impuls z koła wychwytowego przenoszony jest bezpośrednio na oś balansu. Gwarantuje to mniejsze straty energii, a przy zmyślnie zmienionej geometrii zębów koła wychwytowego zapewniającej zmniejszenie odległości ślizgowej po powierzchni palety, wyklucza także konieczność smarowania. Dość powiedzieć, że np. firma Audemars Piguet w swoim wychwycie ocenia oszczędność energii na poziomie kilkudziesięciu procent w stosunku do tradycyjnego wychwytu kotwicowego, a odległość ślizgu zęba po powierzchni palety zmniejszono z 0,4 mm do zaledwie 0,05mm! Temat jest więc rozwojowy o czym między innymi świadczą dokonania Mosera, Patek Philippe, Ulysse Nardin, George Danielsa itd.

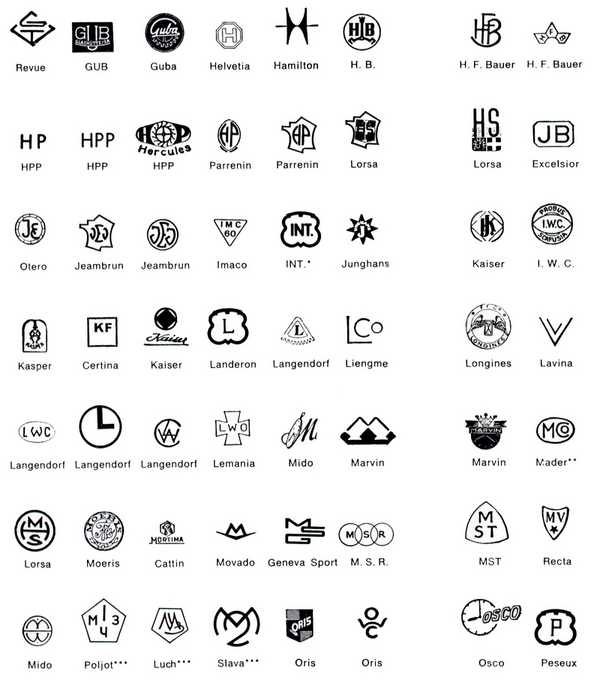

Jak powstał radziecki przemysł zegarków.

Trudno w to uwierzyć, kiedyś zdarzało się, że pracownicy w Rust Belt byli zachwyceni, że ich praca oraz oni sami zostali wysłani za granicę. Krótko po krachu na giełdzie w 1929 r. Związek Radziecki kupił bankrutującego producenta zegarków w Ohio i przeniósł firmę w połowie drogi dookoła świata do Moskwy, pracowników i wszystkich innych. Międzynarodowy manewr nie był postrzegany jako konkurencyjne zagrożenie dla amerykańskiego przemysłu - w końcu produkty firmy były już nieaktualne, a niedawno utworzony Związek Socjalistycznych Republik Radzieckich (ZSRR) nie posiadał żadnej wcześniejszej kultury zegarmistrzowskiej. Jednak w ciągu kilku dekad Sowieci przekształcili te pojedyncze warsztaty w jedno z największych na świecie centrów zegarmistrzostwa, ustępując tylko czcigodnemu szwajcarskiemu przedsiębiorstwu.

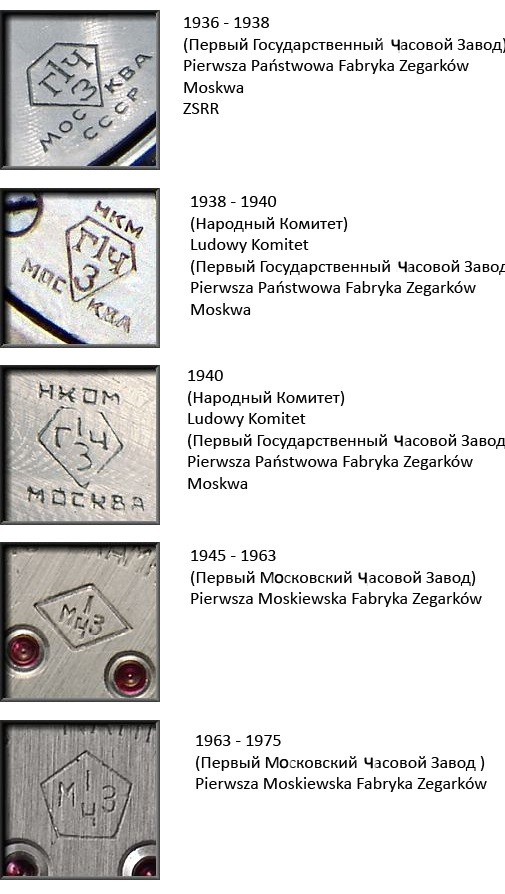

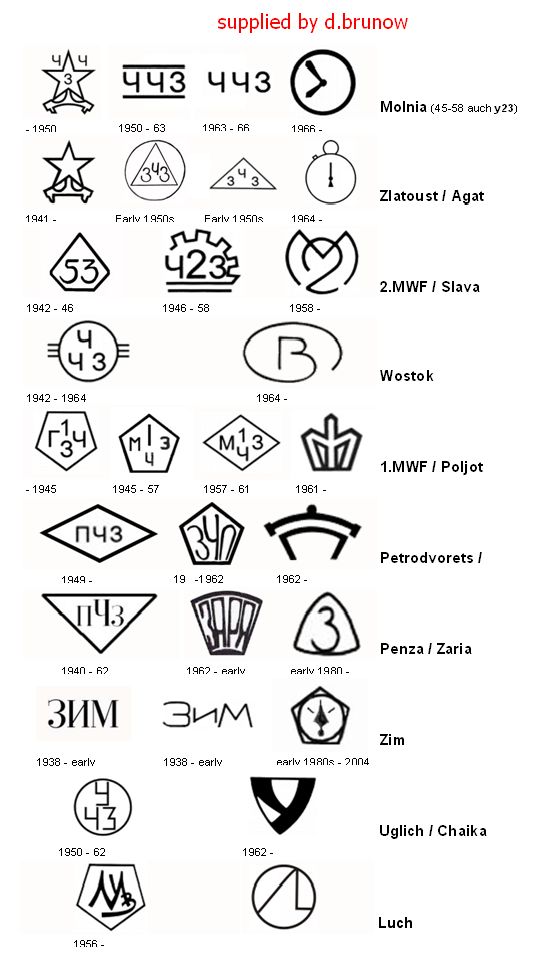

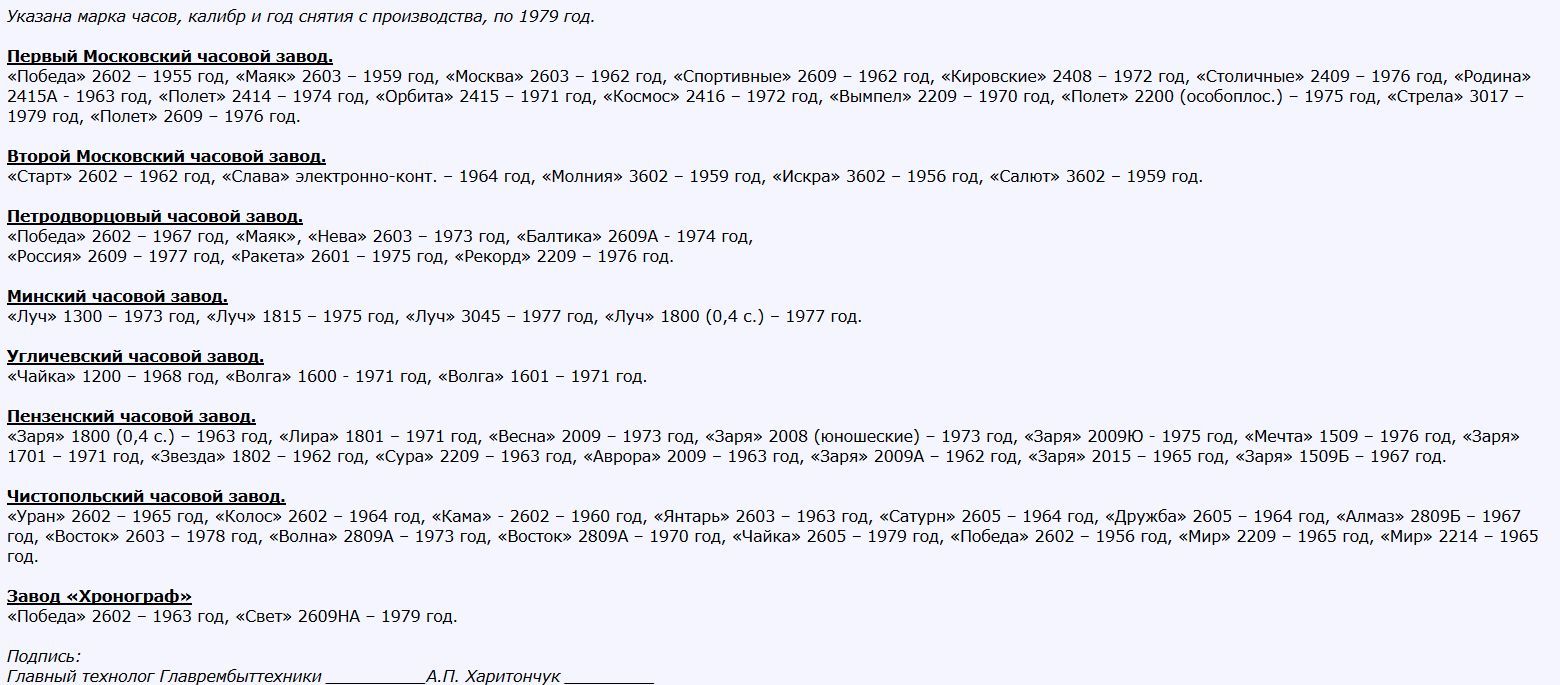

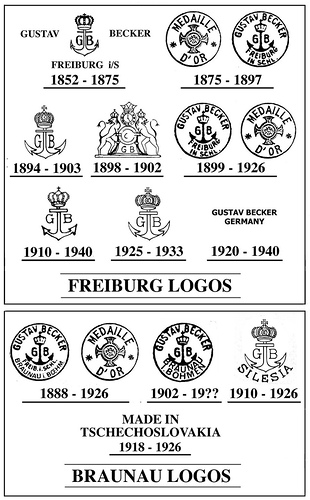

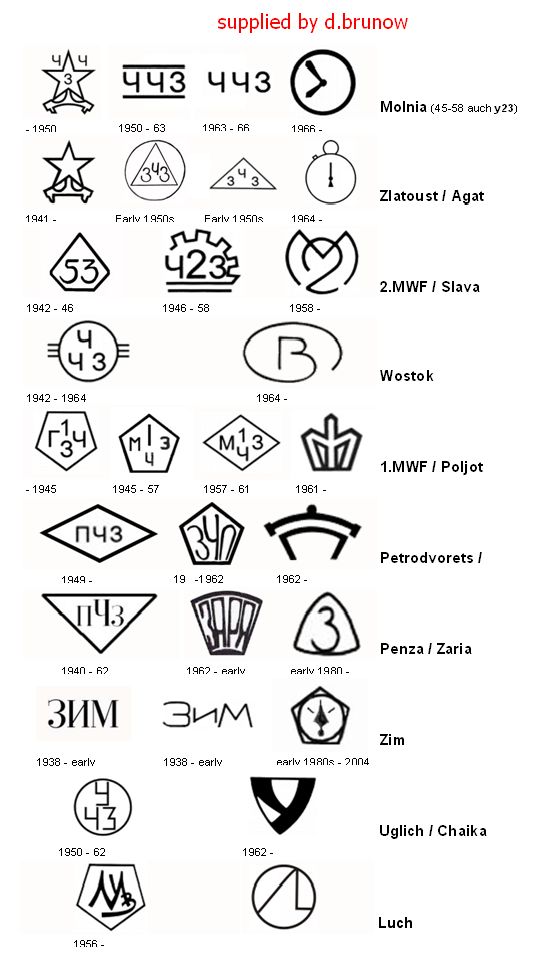

Fabryka w Moskwie powstała w roku 1930 jako Pierwsza Miejska Fabryka Zegarków, później: Pierwsza Moskiewska Fabryka Zegarków, od 16 grudnia 1935 roku – imienia Siergieja Kirowa. W informacjach podawanych przez fabrykę nie ma wzmianki o dacie zmiany logo-typu firmy z konturu w kształcie rombu na pięciokąt. W roku 1960 w Pierwszej Moskiewskiej Fabryce Zegarków po raz pierwszy pojawił się model Poljot, a od 1964 roku nazwa Poljot stała się znakiem handlowym zegarków produkowanych w fabryce. Była ona tak jednoznacznie kojarzona z tym właśnie wytwórcą, że wkrótce zaniechano umieszczania logotypu fabryki na mechanizmach. Zmiana ta dotyczyła prawdopodobnie tylko własnych zegarków produkowanych już tylko pod nazwą Poljot, a mechanizmy sprzedawane, w tym dostarczane w częściach i montowane przez innych wytwórców, w dalszym ciągu były oznaczane identyfikatorem fabryki. Nowy, zupełnie zmieniony logotyp pojawił się na znacznie późniejszych generacjach mechanizmów, prawdopodobnie także tylko w eksportowych wersjach mechanizmów.

Ponieważ dokładny pomiar czasu stał się niezbędny dla powodzenia zmodernizowanych gospodarek, rząd sowiecki narzucił swój ciężar produkcji zegarków, stale otwierając nowe fabryki i remontując przestarzałe urządzenia. Wysiłki kraju zostały wzmocnione przez zwycięstwo alianckie w II wojnie światowej, co pozwoliło im pilnować sprzętu przetrwania z niemieckich fabryk. W latach 50-tych radzieccy zegarmistrzowie wybrali zegarki, które były co najmniej tak dokładne i trwałe jak ich szwajcarskie odpowiedniki, ale także bardziej przystępne, co czyni je pożądanymi w całym zachodnim świecie, pomimo zimnej wojny.

Ale w latach 80. XX w. produkcja mechanicznych zegarków w Związku Radzieckim dość znacznie się obniżyła wraz z zastojem gospodarki, która w coraz większym stopniu była przeznaczana na wydatki wojskowe. W 1991 r. ZSRR rozpadł się na 15 niepodległych państw, a Rosja, będąca dominującym członkiem Związku Radzieckiego, nigdy nie odzyskała statusu lidera zegarmistrzowskiego. W rzeczywistości, poza kilkoma obsesyjnymi kolekcjonerami, imponująca jakość starych sowieckich zegarków została w większości zapomniana.

Ciekawe linki:

Opisy Radzieckich zegarków

Kolekcja zegarków radzieckich i rosyjskich Marka Gordona

Literatura w języku rosyjskim - naprawa zegarków w PDF

Opis sprężynki balansu (włos) sposób ułożenia

Interpretacja radzieckich / rosyjskich oznaczeń i kodów

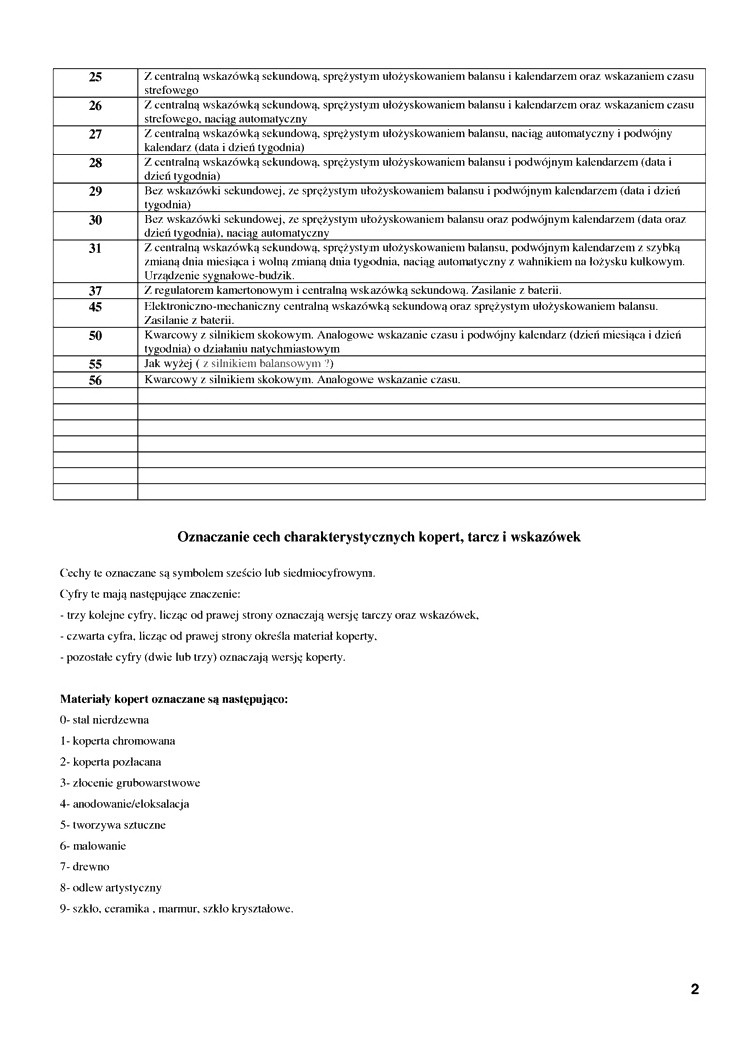

Rosyjski oznaczenia / kody są w formacie ABCDE / FGHIJKH.

AB = średnica ruchu w mm

CD, CDE = specyfikacja radzieckiego

FGH = zmiana przypadku

I = materiał obudowy

Dla kodu 6-cio znakowego:

Dwie pierwsze cyfry kodu fabrycznego charakteryzują konstrukcję i kształt koperty.

Trzecia - materiał i/lub pokrycie koperty.

Czwarta, piąta i szósta - tarczę i wskazówki.

Po "wyczerpaniu" przez producenta cyfr od 1 do 99, dla oznaczeń początkowych dwóch cyfr, kod przechodzi w 7-mio znakowy.

Wtedy pierwsze trzy cyfry oznaczają konstrukcję i kształt koperty.

Czwarta - materiał i/lub pokrycie koperty.

Piąta, szósta i siódma - tarczę i wskazówki.

Przykłady poniżej z Wostok:

0: stal nierdzewna i inne metale bez poszycia

1: chromowane

2: pozłacane

3: złocone (co najmniej 5 mikronów)

4: powlekane kolorem

5: syntetyczny, polimerowy, gumowy

9: szkło, kryształ, ceramika, marmur

JKH = zestaw ręczny

W wyniku tego systemu istnieje 2416 Slava, 2416 Vostok i ruch 24j Poljot, które nie mają ze sobą żadnego podobieństwa, z wyjątkiem tego, że pasują do specyfikacji 2416 (automatyczne, centralne używane, chronione przed wstrząsami i data plus wszystkie mają średnicę 24 mm ).

Na których znajdują się 2 różne ruchy Poljot 2616, które nie mają ze sobą żadnego związku, z wyjątkiem tego, że pasują do radzieckiej specyfikacji 2616 (automatyczne, centralne używane, chronione przed wstrząsami i data plus obie mają średnicę 26 mm). Jedna z 30 klejnotów nie jest niezbyt często widziana w Sekonda od 30 lat temu, podczas gdy druga to ruch 23 klejnotów, który można znaleźć w Buran Automats aż do niedawna.

DANE TECHNICZNE RÓŻNYCH MAREK ZEGARKÓW

KATALOGI ZEGARKÓW RADZIECKICH / ROSYJSKICH 1934 - 2014.

Katalog 1934

Katalog Kirowski 1960

Katalog Slava 1979

Katalog Poljot 1971

Katalog Poljot 1972

Katalog Poljot 1977

Katalog Poljot 1992

Katalog Poljot 2000

Katalog Sekonda 1968

Katalog Sekonda 1970

Katalog Sekonda 1974

Katalog Łucz 1975

Katalog Wostok 1975

Katalog Wostok 1977

Katalog Wostok 1992

Katalog Wostok 1993

Katalog Raketa 1972

Katalog Raketa 1985

Katalog Raketa 2011

Katalog 1972

Katalog radzieckich zegarków

MARKI.

Poljot i jego podstawowe wersje, zegarki automatyczne, alarmowe („Signal”), chronometr 3017 (w tym Strela i Sekonda) oraz 3133 (Sturmanskie, Buran i inne klasyczne) wersje.

Kirowskie, Majak, Moskwa, Pobeda, Rodina, Sportiwnie i Stolitschnie, pozostałe marki, które były również produkowane przez pierwszą fabrykę zegarków w Moskwie.

Wostok i między innymi jego główne grupy Komandirskie, Płazy, Generalskie i Albatros.

Sława i jej różne motywy oraz odmiany.

Tschaika, Kama, Leningrad, Lutsch, Rossia, Saturn, Sputnik, Start, Swet, Ural, Wolna, Sarja itp.

Rosyjskie czasomierze katalog

Katalogi zegarków radzieckich

Wymiary wałków napędu do większości marek zegarków - możliwy zakup

Wymiary osi balansów do większości marek zegarków - możliwy zakup

ZEGARKI RADZIECKIE

- Изделия 1 Государственного часового завода, 1934 – Точмашсбыт (Mchap collection) —> скачать pdf (11 mb)

- Часы и часовая фурнитура, 1940 – Каталогиздат НКОМ СССР (передано сайту ussr-watch.com Михаилом Ивановым) —> скачать pdf (12 mb)

- Каталог часов, 1953 — Разноэкспорт (scanned by Russian club of watch and clock collectors and Hantei39th) —> скачать pdf (4 mb)

- Каталог часов и часовой фурнитуры, 1957 — В.В. Трояновский (Russian club of watch and clock collectors, scanned by Katolik) —> скачать pdf (27 mb)

- Каталог выпускаемой продукции ОЧЗ, 1959 — Приокский Совнархоз (Mchap collection) —> скачать pdf (66 mb)

- Каталог часов, 1960 — В.И. Виноградов —> скачать pdf (13 mb)

- Каталог часов, 1960 (?) — Востокинторг (первоисточник Hantei39th) —> скачать pdf (3 mb)

- Брошюра Soviet horological industry and export of clock and watces, 1964 — Машприборинторг (Mchap collection) —> скачать pdf (8 mb)

- Каталог часов Poljot, 1965-67(?) — Машприборинторг (scanned by Станислав (Vilos)) —> скачать pdf (25 mb)

- Каталог часов Ракета, 1967 — Машприборинторг —> скачать pdf (66 mb)

- Каталог часов Ракета, 1967-71(?) — Машприборинторг (Mchap collection) —> скачать pdf (96 mb)

- Каталог Sekonda, 1968 (спасибо phd) —> скачать pdf (9 mb)

- Каталог часов, 1968 — Машприборинторг —> скачать pdf (19 mb)

- Реклама часов СССР (Венгрия), 196? — ??? (boxerora.hu collection) —> скачать pdf (1 mb)

- Каталог Sekonda, 1970 (спасибо phd) —> скачать pdf (6 mb)

- Каталог часов 1 МЧЗ, 1971 — Л.Браславский (Vlarus collection) —> скачать pdf (12 mb)

- Буклет 250 лет ПЧЗ, 1971 — ПЧЗ —> скачать pdf (9 mb)

- Каталог часов, 1972 — А.И. Токмаков —> скачать pdf (25 mb)

- Каталог часов Полет, 1972 — Машприборинторг (scanned by Михаил(tayemnyj)) —> скачать pdf (3 mb)

- Каталог часов Ракета, 1972(?) — Машприборинторг —> скачать pdf (26 mb)

- Каталог часов Ракета, 1973(?) — Машприборинторг (scanned by Alchron) —> скачать pdf (16 mb)

- Каталог часов, 1974 — А.И. Токмаков (scanned by Дмитрий (Dmz)) —> скачать pdf (8 mb)

- Каталог Sekonda, 1974 (Mchap collection) —> скачать pdf (9 mb)

- Каталог часов Луч, 1975 — Машприборгинторг (scanned by gregch) —> скачать pdf (17 mb)

- Брошюра по часам Ракета, 1975 — Петродворцовый завод —> скачать pdf (1 mb)

- Часы Ракета, 1975 — ТНП —> скачать pdf (8 mb)

- Каталог часов Ракета, 1975(?) — Машприборинторг (scanned by Alchron) —> скачать pdf (21 mb)

- Каталог часов Восток, 1976 — Машприборинторг (Mchap collection) —> скачать pdf (15 mb)

- Брошюра по часам Луч, 1976 — Минский часовой завод (Russian club of watch and clock collectors) —> скачать pdf (11 mb)

- Каталог часов Слава, 1976 — 2 МЧЗ —> скачать pdf (64 mb)

- Каталог часов Чайка, 1976 — Машприборинторг —> скачать pdf (67 mb)

- Каталог часов Полет, 1977 — Машприборинторг (scanned by Demon and Михаил (tayemnyj)) —> скачать pdf (31 mb)

- Каталог часов Восток, 1977 – Машприборинторг —> скачать pdf (9 mb)

- Каталог часов, 1977 — Т.С. Лепехина (scanned by Katolik) —> скачать pdf (10 mb)

- Брошюра Слава, 1977 — 2 МЧЗ (Mchap collection) —> скачать pdf (9 mb)

- Буклет Ракета, 1977 — Машприборинторг (scanned by Alchron) —> скачать pdf (6 mb)

- Буклет Ракета, 1977-78 — ПЧЗ —> скачать pdf (3 mb)

- Буклет Советские часы, 1977(?) — Внешпосылторг (scanned by Станислав (Vilos)) —> скачать pdf (1 mb)

- Каталог женских и мужских наручных часов, 1978 — Главкооппосылторг (Mchap collection) —> скачать pdf (17 mb)

- Каталог часов Полет, 1979 — ТНП —> скачать pdf (3 mb)

- Каталог часов Слава, 1979 — Машприборинторг (scanned by Russian club of watch and clock collectors) —> скачать pdf (7 mb)

- Каталог часов Слава, 1979 — 2МЧЗ (Mchap collection) —> скачать pdf (10 mb)

- Продукция завода Восток, 1979 — ЧЧЗ —> скачать pdf (2 mb)

- Каталог часов, 197? — К.И. Иванов (Mchap collection) —> скачать pdf (44 mb)

- Буклет Восток, 197? — ЧЧЗ —> скачать pdf (4 mb)

- Часы Ракета, 1980(?) — ТНП —> скачать pdf (9 mb)

- Часы Электроника, 1981 — ТНП —> скачать pdf (2 mb)

- Часы СССР, 1982 — Внешпосылторг —> скачать pdf (1 mb)

- Каталог часов, 1983 — Союззагранприбор (scanned by PHD) —> скачать pdf (6 mb)

- Каталог наручных часов ЗИМ, 1983 — ЦНИИНТИ (владелец Евгений Погодин, scanned by Сергей Дягилев) —> скачать pdf (14 mb)

- Каталог наручных электронных часов, 1983 — Минский завод “Электроника”, Полымя (scanned by Сергей Дягилев) —> скачать pdf (6 mb)

- Часы Восток, 1983 — ЧЧЗ —> скачать pdf (3 mb)

- Каталог часов Слава, 1983 — 2 МЧЗ —> скачать pdf (15 mb)

- Брошюра часов Слава, 1983 — TENTO (scanned by Russian club of watch and clock collectors) —> скачать pdf (15 mb)

- Буклет Электронные наручные часы, 1983 — Главювелирторг (scanned by Сергей Дягилев) —> скачать pdf (20 mb)

- Электронные цифровые часы, 1983 -ЦНИИ “Электроника” (scanned by Александр Жилочкин, группа в VK Реклама и торговля в СССР) —> скачать pdf (9 mb)

- Буклет Часы наручные мужские и женские, 1985 – Роскоопторгреклама (владелец Сергей Дягилев) —> скачать pdf (4 mb) – NEW!

- Каталог часов Ракета, 1985 — Vremeks —> скачать pdf (10 mb)

- Каталог часов Электроника, 1985 — ТНП —> скачать pdf (28 mb)

- Каталог электронных цифровых часов, 1985 — Электроника (владелец Сергей Дягилев, scanned by Electroff) —> скачать pdf (14 mb)

- Каталог электронных цифровых часов, 1986 — ЦНИИ “Электроника” (scanned by Сергей Дягилев) —> скачать pdf (21 mb)

- Наручные часы Победа, 1987 — Внешторгиздат —> скачать pdf (3 mb)

- Каталог электронных цифровых часов, 1988 — ЦНИИ “Электроника” (scanned by Сергей Дягилев) —> скачать pdf (25 mb)

- Вестник торговли и промышленности – каталог, 1988, 1989/1990, 1990, 1991 — ??? (scanned by Сергей Дягилев) —> скачать pdf (26 mb)

- Буклет к 60-летию 1 МЧЗ, 1989 — Внешторгиздат (scanned by NEWGUEST, предоставлено Сергеем Романовым) —> скачать pdf (32 mb)

- Каталог часов Ракета, 1989(?) — ЛПО Петродворцовый часовой завод —> скачать pdf (2 mb)

- Каталог Товары почтой (осень 1989 – лето 1990), 1989 — Центросоюз Главоптпосылторг (scanned by Сергей Дягилев) —> скачать pdf (14 mb)

- Каталог наручных часов Восток, 198? — ЧЧЗ —> скачать pdf (4 mb)

- Брошюра Полет и Ракета, 198? — TENTO —> скачать pdf (2 mb)

- Буклет Камертон, 80-90-е (1) — Завод Камертон, Пинск (владелец Сергей Дягилев, scanned by Electroff) —> скачать pdf (2 mb)

- Буклет Камертон, 80-90-е (2) — Завод Камертон, Пинск (владелец Сергей Дягилев, scanned by Electroff) —> скачать pdf (4 mb)

- Буклет Электроника, 80-90-е — Завод Электроника, Минск (владелец Сергей Дягилев, scanned by Electroff) —> скачать pdf (3 mb)

- Листовки Электроника, 80-90-е — Завод Электроника, Минск (владелец Сергей Дягилев, scanned by Electroff) —> скачать pdf (4 mb)

- Каталог часов Восток, 1990 — TENTO/Внешторгиздат —> скачать pdf (19 mb)

- Каталог часов Ракета (экспорт), 1991 — АО Петродворцовый часовой завод —> скачать pdf (19 mb)

- Каталог часов Полет, 1992 (1) — АО 1МЧЗ (Mchap collection) —> скачать pdf (13 mb)

- Каталог часов Полет, 1992 (2) — АО 1МЧЗ (scanned by papavlad) —> скачать pdf (4 mb)

- Календарики Восток, 1992 — ЧЧЗ —> скачать pdf (4 mb)

- Каталог часов Ракета, 1992 — Петродворцовый часовой завод —> скачать pdf (14 mb)

- Каталог часов Восток, 1993 — Внешторгиздат —> скачать pdf (12 mb)

- Каталог часов Слава, 1993 — Московское АО часы Слава —> скачать pdf (5 mb)

- Каталог часов Полет, 1994 — Полет —> скачать pdf (16 mb)

- Каталог часов Молния, 1995 — Челябинский Часовой Завод (Mchap collection) —> скачать pdf (3 mb)

- Каталог часов Poljot, 1996-97 (ч.1) — АО Полет —> скачать pdf (33 mb)

- Каталог часов Poljot, 1996-97 (ч.2) — АО Полет —> скачать pdf (34 mb)

- Каталог часов Полет, 1997-98 — Poljot International —> скачать pdf (12 mb)

- Каталог часов Ракета, 1998 — AO Петродворцовый часовой завод —> скачать pdf (30 mb)

- Часы КГБ (KGB), 1999 — Royal Trade —> скачать pdf (9 mb)

- Каталог часов Восток, 199? — ЧЧЗ —> скачать pdf (18 mb)

- Каталог запасных частей часов, 19?? — Внешторгиздат —> скачать pdf (5 mb)

- Каталог запасных частей часов (часть 2), 19?? — Внешторгиздат —> скачать pdf (9 mb)

- Каталог запасных частей Sekonda, 19?? — SWCS Ltd —> скачать pdf (7 mb)

- Каталог запасных частей часов, 19?? — Машприборинторг —> скачать pdf (12 mb)

- Каталог Poljot, 2000 — Полет-Интернейшнл —> скачать pdf (36 mb)

- Буклет Полет, 2000 — Полет —> скачать pdf (6 mb)

- Каталог часов Восток, 2001 — ЧЧЗ —> скачать pdf (1 mb)

- Каталог часов Молния, 2002 — Челябинский часовой завод —> скачать pdf (19 mb)

- Каталог часов Полет, 2002 — Полет —> скачать pdf (3 mb)

- Каталог часов Полет (new collection), 2002 — Полет —> скачать pdf (82 mb)

- Календарь часов Восток, 1942-2002 — ЧЧЗ —> скачать pdf (1 mb)

- Каталог часов Полет, 2004 — Полет —> скачать pdf (4 mb)

- Каталог Poljot International, 2006 — Полет —> скачать pdf (6 mb)

- Брошюра Vostok Europe, 2007 — ЧЧЗ —> скачать pdf (5 mb)

- Каталог будильников Восток, 2007 — ЧЧЗ —> скачать pdf (5 mb)

- Каталог часов Vostok Partner, 2007(?) — ЧЧЗ —> скачать pdf (1 mb)

- Каталог часов Восток (Командирские), 2008 — ЧЧЗ —> скачать pdf (3 mb)

- Каталог часов Volmax, 2009 — Volmax —> скачать pdf (6 mb)

- Каталог часов Denissov, 200? — Denissov —> скачать pdf (9 mb)

- Каталог часов Volmax, 2010 — Volmax —> скачать pdf (3 mb)

- Каталог часов Восток, 2010 — ЧЧЗ —> скачать pdf (5 mb)

- Каталог часов Восток (Командирские), 2010 — ЧЧЗ —> скачать pdf (4 mb)

- Брошюра Vostok Europe, 2010 — ЧЧЗ —> скачать pdf (11 mb)

- Каталог часов Ракета, 2011 — Петродворцовый часовой завод —> скачать pdf (11 mb)

- Каталог часов Ракета, 2014 — Петродворцовый часовой завод —> скачать pdf (55 mb)

- Брошюра Amfibia, 20ХХ — ЧЧЗ —> скачать pdf (2 mb)

- Брошюра Amfibia Lady First, 20ХХ — ЧЧЗ —> скачать pdf (1 mb)

- Брошюра VOT, 20ХХ — ЧЧЗ —> скачать pdf (1 mb)

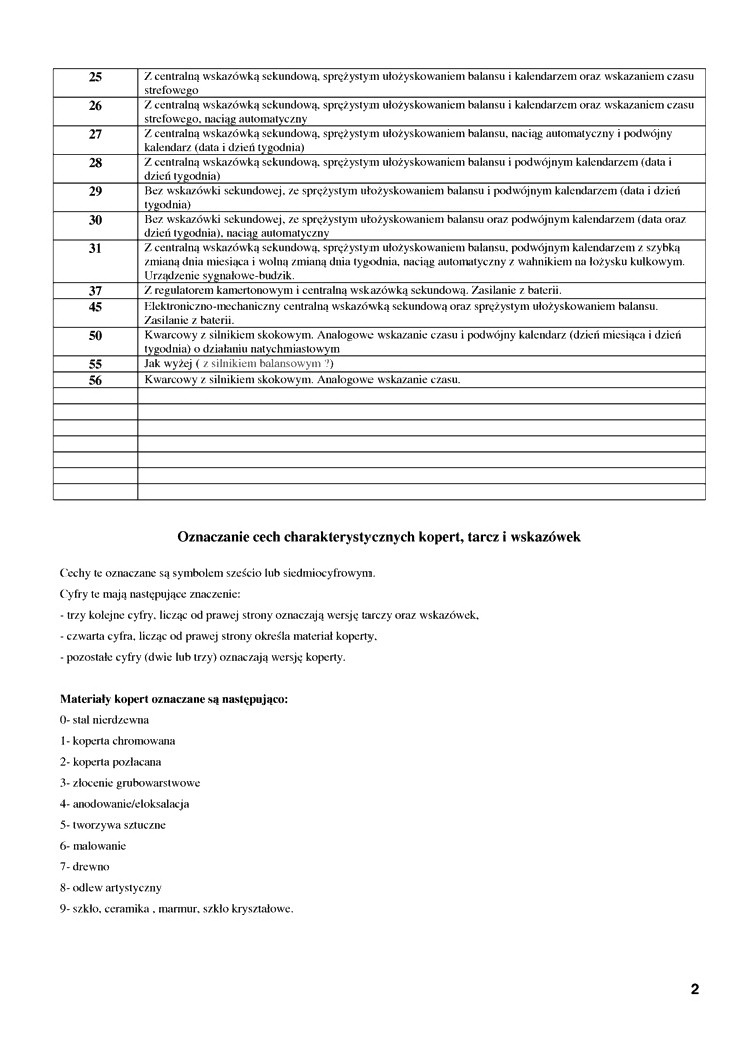

Oznaczenie kodu 6-cio znakowego:

Dwie pierwsze cyfry kodu fabrycznego charakteryzują konstrukcję i kształt koperty.

Trzecia - materiał i/lub pokrycie koperty.

Czwarta, piąta i szósta - tarczę i wskazówki.

Po "wyczerpaniu" przez producenta cyfr od 1 do 99, dla oznaczeń początkowych dwóch cyfr, kod przechodzi w 7-mio znakowy.

Wtedy pierwsze trzy cyfry oznaczają konstrukcję i kształt koperty.

Czwarta - materiał i/lub pokrycie koperty.

Piąta, szósta i siódma - tarczę i wskazówki.

Przykład:

Rakieta z katalogu, nr 11.

Wg kodu: najpierw mechanizm 2609HA/521046.

Potem oznaczenie całej reszty 2609HA/521046.

Trzecia cyfra "1" - koperta chromowana.

Dodatkowe oznaczenia, na kalibrach mechanizmów produkcji radzieckiej.

Podstawę oznaczeń zegarków stanowi rodzaj mechanizmu i jego charakterystyczne elementy konstrukcji.

Jeśli oba mechanizmy mają te same oznaczenie, ale różnią się konstrukcją, to do oznaczenia mechanizmu, który został

opracowany w późniejszym czasie, z prawej dodaje się literę H, na przykład, "Rakieta" 2609 i 2609H. Przy pojawieniu się

nowych mechanizmów z tymi samymi oznaczeniami z prawej strony po kropce dostawia się 1H, 2H, na przykład, "Rakieta" 2603H,

2603.1H itd.

Przydzielenie oznaczeń zmodernizowanym mechanizmom przeprowadza się w sposób następujący:

a) Jeżeli wyżej opisana modernizacja nie powoduje zmiany kosztów produkcji zegarków (zmiana konstrukcji poszczególnych

części, itp.), to mechanizmowi nadaje się oznaczenia podstawowego mechanizmu, w którym po prawej stronie dodaje się do

jedną z następujących liter alfabetu w Rosji: А, Б, В, Г, Д i Е. Na przykład, mechanizm ma oznaczenie"Rakieta"2609. W wyniku modernizacji zmieniono projekt zapadki i sprężynę zapadki (ang.Click spring). Mechanizm dostał oznaczenie -

"Rakieta" 2609A

b) Jeżeli po modernizacji mechanizm będzie się różnić od podstawowej konstrukcji ilościa kamieni w tym przypadku jego

oznaczenie będzie się składać z oznaczenia z konstrukcji podstawowej, do którego z prawej strony po kropce dodaje się

literę K i cyfrę która oznacza ilość dodanych kamieni.Na przykład, Rakieta w 2609. Po modernizacji - "Rakieta" 2609.K5

c) Jeżeli po modernizacji zmienia dokładność chodu mechanizmu, to mechanizm oznacza się, z prawej strony dodaje się: П -

podwyższona dokładność, 1 - pierwsza klasa, 2 - druga klasa. Na przykład, mechanizm przed modernizacją drugiej klasy chodu

"Rakieta" 2609, po tym jak stał się pierwszą klasą, jego oznaczenie to "Rakieta" 2609.1

d) Jeżeli po modernizacji mechanizm różni się od podstawowego ilością kamieni i dokładnością chodu, po podstawowym

oznaczeniu z prawej strony po kropce dodaje się oznaczenie dokładności chodu, literę K i cyfra która oznacza ilość dodanych

kamieni. Na przykład, "Rakieta" 2609, po modernizacji - "Rakieta"2609.1K5

e) Jeżeli po modernizacji zmieniono w mechanizmie cechy konstrukcyjne, i różni się on od podstawowej wersji, to nadaje mu

się nowe oznaczenie. Na przykład, przed modernizacją 2600. W trakcie modernizacji dodano boczną wskazówkę sekundową -

oznaczenie nowego mechanizmu 2602.

(Uwaga dla nie znających cyrylicy: należy zapamiętać, że "H" w cyrylicy, to łacińskie "N", a nie jak ktoś gdzieś próbował

tłumaczyć, że to H (ha) od "HARD", i jeśli jest taka literka, to werk jest wykonany z super twardej, specjalnej stali :P )

PYTANIE :

Czy dodana na końcu literka "A" w każdym modelu zegarka ( Rakieta, Wostok, Poljot itd ) oznacza modernizację tego samego

elementu ?

W przypadku Rakiety oznaczenie 2609A oznacza modernizację zapadki i sprężyny zapadki.

Czy w takim razie w tym moim wojskowym Wostoku oznaczenie 2809A oznacza też modernizację zapadki i sprężyny zapadki ?

DODATKOWE WYJAŚNIENIE :

Trochę jeszcze poczytałem, a także wróciłem do tekstu źródłowego i może nie do końca zrozumiale to zdanie w punkcie a)

przetłumaczyłem ale zmiana projektu zapadki i sprężyny zapadki która spowodowała dodanie do kalibru literki A jest też

przykładowa. Czyli litera A oznacza jakąś nieistotną (z punktu widzenia kosztów producenta/fabryki) zmianę w mechanizmie. I

nigdzie nie wyczytałem że jedna litera np. A oznacza modernizację tego samego elementu we wszystkich radzieckich

mechanizmach. Raczej chodzi o to że jak zaczęto produkować mechanizm to nadano mu kaliber, potem coś zmieniono np. jakąś

zapadkę na mniejszą (oszczędności) i wtedy już do oznaczenia kalibru trzeba było dodać literkę A. Po literze można było

dojść ile razy dany mechanizm był nieistotnie modernizowany.

Klasy dokładności wg radzieckich standardów:

CHRONOMETRY: -10/+10 sek,/na dobę

PRECYZYJNE: -15/+10 sek./na dobę

1 KLASA DOKŁADNOŚCI:

- montaż ręczny: -10/+25 sek./na dobę

- montaż zautomatyzowany: -20/+40 sek./na dobę

MECHANIZMY O PODWYŻSZONEJ DOKŁADNOŚCI:

- montaż ręczny: -10/+30 sek./ na dobę

2 KLASA DOKŁADNOŚCI: -25/+65 sek./na dobę

Drugiej klasy dokładności nie oznaczano na zegarkach, klasę pierwszą tylko do około 1964 roku.

Ale jak to w czasach ZSRR było masę wyjątków, które nikogo nie powinny dziwić.

I tak np:

Strela 3017, bez klasy dokładności na tarczy, ale w paszporcie określona klasa 2 z odchyłką +/- 45 sek.

Mołnia 3017, z włączonym stoperem zapis w paszporcie mówi o odchyłce -50/+10 sek.

Poljot Kosmos, zapis w paszporcie mówi o klasie 1 i odchyłce +/- 45 sek.

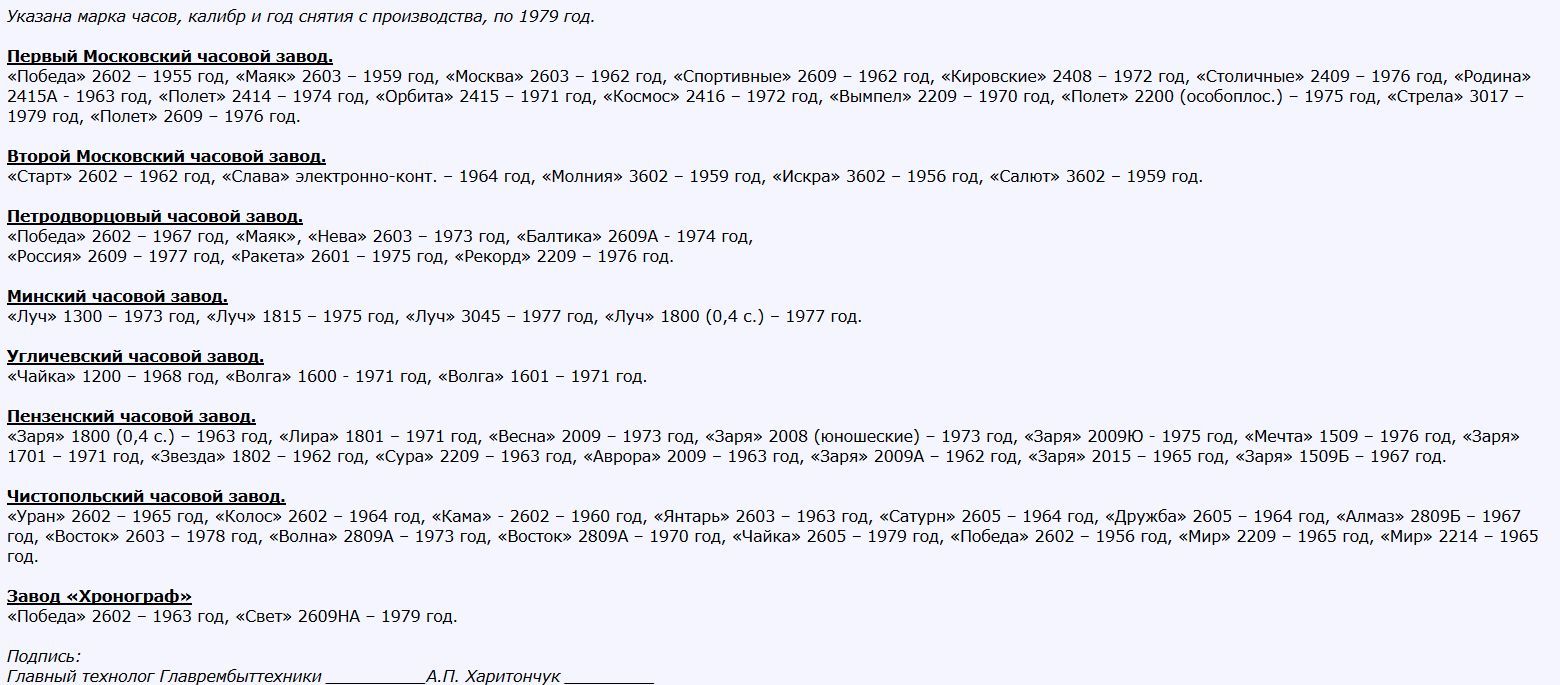

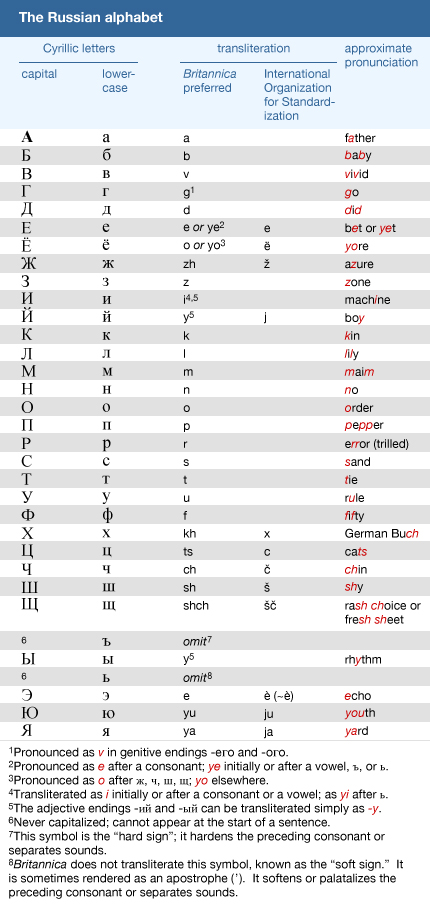

Zegarki radzieckie, których produkcja została zakończona przed rokiem 1979.

Przedstawiono w następującej kolejności: zakład produkujący zegarek, marka, mechanizm i rok zdjęcia z produkcji.

Opisy konstrukcji poszczególnych zegarków

Zdjęcia mechanizmów Raketa 2628.H

FILM jak układać włos balansu

FILM regulacja balansu

FILM ułożenie włosa

HISTORIA MARKI WOSTOK

Historia (ЧЧЗ-Чистопольский часовой завод) Czystopolskiej Fabryki Zegarków. Zegarki Wostok.

Swoją historię ЧЧЗ (Чистопольский часовой завод)"Wostok" rozpoczyna jesienią 1941 roku. W listopadzie cisza spokojnego prowincjonalnego miasteczka została zakłócona przypłynięciem pierwszej barki z wyposażeniem i 500 pracownikami II Moskiewskiej fabryki zegarków, którzy zostali ewakuowani do Czystopola. W mieście nie było warunków dla stworzenia przemysłu mechaniki precyzyjnej, ale hasło "wszyscy dla frontu, wszyscy dla zwycięstwa" poparte reżimową tradycją i realiami wojennego

położenia, entuzjazmem moskwiczan i półtora tysięcznym tłumem czystopolskich nastolatków,

którzy byli pierwszymi pracownikami fabryki, zrobili co należało. Już wiosną 1942 roku ЧЧЗ

rozpoczął masową produkcję różnych czasomierzy dla wojska, a od 1 lipca dział już na pełnych obrotach.

Zaraz po wojnie, zakład rozpoczął produkcję zegarków mechanicznych, które stały się jego głównymi produktami.

Prawdziwą popularność Czystopolskim pracownikom przyniosły męskie zegarki "Pobieda". Na początku lat 50-tych zegarek ten błyszczał na nadgarstku prawie każdego mężczyzny i bezawaryjnie chodził przez dziesiątki lat. Założenia technologiczne fabryki powstałe w latach wojny - niezawodność, trwałość i precyzja chodu, były główną zaletą naręcznych zegarków. W 1952 roku na międzynarodowej wystawie w

Mediolanie Czystopolskie zegarki zyskują szerokie uznanie i popularność. Jeden z odwiedzających wystawę - Negroni Giovanni-powiedział takie słowa: "Mówią, że w Rosji nie ma zegarów. Po tym jak obejrzałem waszą wystawę,upewniłem się,że wasze zegarki idą dalej, w tym

czasie kiedy nasze już się zatrzymały.". To była tylko jedna z tych wysokich not, jakie otrzymała w tych latach Czystopolska fabryka za swój mechanizm i montaż zegarków, za najlepszych specjalistów i pracowników. Wśród nich był twórca nowej konstrukcji

pyłoodpornego korpusu zegarka Pobieda, wysokiej jakości narzędzi i akcesoriów do zegarmistrzostwa - główny inżynier zakładu w.I.Dudin, laureat w tym samym 1952 roku Nagrody Państwowej.

Oddalenie czystopola od dużych ośrodków przemysłowych i instytutów badawczych zmusiło zegarmistrzów nie tylko do projektowania nowych modeli zegarków, nowych rozwiązań technologicznych, ale również pozwoliło utworzyć własny cech. Na początku lat 60-tych na

Lipskiej międzynarodowej wystawie precyzyjny zegarek "Wostok", zegarek z wysoką dokładnością chodu plus 5 - minus 10 sekund, został nagrodzony dużym złotym medalem. Oczywistym jest, że Czystopolska fabryka w 1965 roku stała się oficjalnym dostawcą zegarków

dla Ministerstwa Obrony Związku Radzieckiego. Wtedy to firma stworzyła zegarek "Komandirskij", znany dziś na całym świecie. "Komandirskije" przez te wszystkie lata, nie tylko nie straciły na atrakcyjności u przedstawicieli najbardziej męskich zawodów , ale też

zyskały duże uznanie wśród cywili, przede wszystkim ze względu na ich precyzję, niezawodność i odporność na niesprzyjające warunki. Niebagatelną rolę odegra tu wygląd zegarka - surowa i funkcjonalna konstrukcja budzi w duszy właściciela romantyczne uczucia i daje poczucie przynależności do surowego świata profesjonalistów.

Doświadczenie zdobyte w produkcji wojskowych zegarków, stworzyły podstawę następujących modeli specjalnych zegarków - "Amfibia". Te zegarki są w masywnym korpusie ze stali nierdzewnej, wytrzymują głębokość 200 metrów ("Komandirskije" tylko 20 m.). Sukces na rynku profesjonalnych zegarków pozwolił ustawić kierunek rozwoju na następne lata, zakład postawił na zegarki mechaniczne, zdolne odliczać czas w każdej temperaturze w każdym środowisku i będące w stanie wytrzymać znaczne wstrząsy i przeciążenia. Przez cały czas czystopolscy zegarmistrze nie odeszli od klasycznego schematu: wszystkie modele mechanizmów mają tak zwany system szwajcarski zakotwiczenia koła balansowego, rubinowe kamienie, sprężyny zegara ze specjalnych stopów, przeciwuderzeniowe zabezpieczenie balansu.

Pod koniec lat 80 -tych europejska moda na sowieckie rzeczy z wojskową symboliką spowodowała zwiększone zapotrzebowanie na Czystopolskie zegarki. W czasie prezentacji "Amfibii" w miastach włoskich, każdy chętny mógł na specjalnym stole uderzyć młotkiem w zegarek, a

następnie pokazać innym niedowiarkom, że nawet po takich uderzeniach zegarek nadal chodzi. Minister przemysłu ZSRR W.I.Shimko, będąc w podróży służbowej w Nowym Jorku w 1989 r., był w ciężkim szoku, gdy na jednej z centralnych ulic miasta zobaczył ogromny świecący neon

"Sowieckie cudo - zegarki z Czystopola". Dlatego nie jest zaskoczeniem że już w roku 1991 tylko Amerykanom sprzedano czterdzieści tysięcy firmowych "Komandirskich". Nawiasem mówiąc jedna czwarta tych zegarków była przygotowana na zamówienie Pentagonu dla uczestników

operacji "Pustynna Burza".

Aktywność czystopolskich zegarmistrzów na rynku krajowym i zagranicznym jest determinowana przez fakt, że od 1986 roku, zakład kierowany przez W.W.Tsivilina, zjednoczył młodych i energicznych pracowników. Chodziło nie tylko o przetrwanie w czasach kryzysu gospodarczego,

ale także o rozwój i niezależność od fabryki"Czasprom". Wsparcie rządu Tatarstanu pozwoliło firmie utrzymać swoje zasoby ludzkie i potencjał przemysłowy, możliwość modernizacji produktów oraz z powodzeniem rozwijać nowe koncepcje produkcji zegarków.

Jako pierwsi czystopolscy zegarmistrzowie opanowali produkcję zegarków z zamówioną symboliką. Wielkim popytem w kraju na początku lat 90 stał się zegar z tatarskimi symbolami narodowymi. Dziś kolekcjonerskimi rarytasami zostały wyprodukowane w tych latach zegarki z

portretami Gorbaczowa i Busha, Jelcyna, Papieża Jana Pawła VI i Patriarchy Aleksego II - była to pierwsza i najbardziej popularna seria zegarków z portretami przywódców politycznych, religijnych i społecznych. Od tego czasu fabryka wypuszcza miesięczne od 10 do 20 000 zamówionych zegarków. Dla szybszej realizacji zamówień w Moskwie została otwarta specjalna firma "Wostok-Design".

Firma ta zakupiła drogi sprzęt, zdolny do wytwarzania na tarczach dowolnych symboli, i robiła tarcze na miejscu w Moskwie w ciągu dwóch - trzech dni. Główna fabryka z Czystopola zapewniała firmie koperty, mechanizmy i czyste cyferblaty, a w Moskwie malowano je pod

zamówienia indywidualne np. z okazji rocznicy ślubu, jak również pod duże zamówienia grupowe, takie jak zlecenie Valentiny Tereszkowej dla Rosyjskiego Towarzystwa Przyjaźni które ma biura w 67 krajach i wyprodukowane na jego zamówienie zegarki rozeszły się po całym świecie.

Tak "Wostok", wyprzedzając swoich konkurentów, pewnie przejął rynek robionych na zamówienie zegarków.

Zegarmistrze nie mogą spocząć na laurach, firma stale poszukuje nowych sposobów na powiększenie asortymentu. W 1996 roku, wraz z amerykańską firmą "Kapitał Trading" nastąpiło rozpoczęcie produkcji zegarków nowego pokolenia, których zewnętrzny design, odzwierciedlał

najnowsze trendy światowej zegarkowej mody i bazował na dostarczanym dla zagranicznych partnerów Czystopolskim mechanizmie. Amerykański wybór zegarkowego rosyjskiego partnera został spowodowany przez fakt,że w latach 60-tych - 80-tych, wiele szwajcarskich i

niemieckich zegarkowych firm kupowało w Czystopolu mechanizmy, które wkładali do swoich zegarków. I kto wie, może nawet dzisiaj niektórzy szczęśliwi posiadacze szwajcarskich zegarków nie podejrzewają nawet, że przez te wszystkie lata, czas im odmierzał sowiecki

mechanizm, a jednak wieść niesie, że szwajcarskie zegarki są znane jako najbardziej dokładne na świecie.

Jednak popełniane przez zagranicznych partnerów niedoskonałości w wykonaniu koronki i wiele innych niedociągnięć dotyczących wyglądu zewnętrznego oraz znaczny wzrost ich cen w sierpniu 98 roku zmusił Czystopolskich zegarmistrzów do zajęcia się składaniem tych zegarków

z powrotem w Rosji. ЧЧЗ był jak niezatapialna wyspa, która przetrwała wszystkie burze i sztormy kryzysu

gospodarczego z lat dziewięćdziesiątych w przeciwieństwie do innych rosyjskich firm produkujących zegarki.

Jednak opłakany stan konkurencji - producentów krajowych zegarków pośrednio odbił się na "Wostoku", gdyż coraz trudniej w 1993 roku było zakupić komponenty i surowce ze względu na niższy poziom zapotrzebowania. I wtedy zakład został zmuszony do samodzielnej produkcji

kamieni, projektowania i produkcji przez własną fabrykę cienkiego drutu i robienia sprężyn których średnica i zwój są mierzone w ułamkach milimetra. W ciągu następnych dwóch lat w fabryce zaczęto robić własne szkła do zegarków. Zakup szwajcarskich maszyn z automatycznym systemem sterowania pozwolił produkcję nowych kopert zegarkowych i innych części skrócić do kilku dni a nie miesięcy, jak w poprzednich latach.

W 1998 r. w zakładzie została całkowicie odnowiona montownia, przez co warunków pracy mogą pozazdrościć robotnicy światowych wiodących firm zegarkowych. 400.000 rubli zapłacono za wprowadzenie czystych technologii w branży galwanicznej, co pozwoliło o 80% oczyścić z chromu okoliczne rzeki i zapobiec emisji szkodliwych substancji do atmosfery. Po raz pierwszy w historii produkcji zegarków w Czystopolu zaczęto realizować w lakierniach próżniowych produkcję ochronnych i dekoracyjnych powłok zegarków i ich części, co pozwoliło

produkować zegarki nie tylko w tradycyjnych kolorach, ale i w superawangardowych odcieniach. Modernizacje sprzętu, wdrożone nowe technologie, wysoki poziom merytoryczny pracowników, surowość norm jakości (w ciągu ostatniego roku reklamowano jedynie 2% całkowitej sprzedaży zegarków) pomogły zmniejszyć koszty do 79 kopiejek z 1 rubla produkcji, podwoić ilość produktów wytwarzanych i sprzedawanych,zwiększyć wydajność pracy w 1999 r., i doprowadzić do średniego poziomu dochodu na pracownika do 2600 rubli. W lipcu, wraz z tradycyjnymi "Komandirskimi", "Generalskimi", "Admiralskimi" i "Amfibiami" w fabryce rozpoczęto produkcję testowych partię złotych zegarków "Wostok": w których złota było dokładnie 41 gramów. Koperta i zewnętrzne części konstrukcyjne są odlewane w mennicy w

Moskwie, mechanizm Czystopolski. Okres gwarancji tych zegarków to półtorej roku. Cenne zegarki pakowane są w pięknie wykonane drewniane pudełko zawierające oprócz zegarka broszurę opisującej historię fabryki, kartę gwarancyjną,a także wizytówkę generalnego dyrektora z

wszystkimi telefonami: Władysław Tsiwilin osobiście gwarantował jakość i dokładny chód złotych zegarków. Pomysł produkcji złotych zegarków nie był przypadkowy. Kiedyś, złote zegarki przekazywane były z pokolenia na pokolenie. Badania rynku wykazały, że ciąg do powrotu do tej tradycji zapewni tym zegarkom zbyt.

Na drugi rok Czystopolska fabryka wypełnia kolejną niszę na rynku: w zakładzie skutecznie rozwijają i produkują wieżowe i uliczne zegary miejskie. Pierwszy zegar na wieży zainstalowano w Raifskim męskim klasztorze w centrum Kazania. Wykonano też zlecenia z

Samary, Toliatti, Jałty i innych miast, którzy zamówiły zegary do ozdobienia placów i budynków.

Zegarki - to nie jedyny produkt, na którym opiera się dobrobyt Czystopola. Dla WAZ-a tu przygotowuje się zegary samochodowe i połączenie urządzeń do centralek do wszystkich marek samochodów osobowych, w tym dla Łady 110. Do innych aut przyłącza centralek robione są w

kooperacji z niemiecką firmą "Mannesmann". Interesujące jest jak doszło do kooperacji z Niemcami. Pierwotnie "Wostok" rozpoczął

współpracę z firmami japońskim. Ale po sporze o Kuryle między Rosją i Krajem wschodzącego słońca został zmuszony do poszukiwania partnerów w innych regionach świata. Znalazł kooperatora w Anglii, ale współpraca się nie układała. A Niemcy dowiedzieli się, że fabryka

w Czystopolu poszukuje partnerów do produkcji urządzeń, odwiedzili fabrykę, wysoko ocenili jej potencjał i zgodzili się pracować razem.

Tak więc na brzegu Kamy otworzyła swoją produkcję centralek oraz tachografów znana niemiecka firma "Mannesmann".

Innym urządzeniem masowo produkowanym w Czystopolu są wodomierze. Jest to model, opracowany wraz z białoruskimi naukowcami, spełniający wszystkie międzynarodowe standardy, ale koncentrujący się na rynku rosyjskiej wody i jednocześnie filtrując ją z zanieczyszczeń i

rdzy. Wodomierze z Czystopola były nagradzane na międzynarodowych wystawach, a w roku 1999 dostały się na listę "stu najlepszych towarów Rosji". Wodomierze kupuje Moskwa, Czelabińsk, Omsk, Rostow, Krasnodar, Perm, Baszkiria, Białoruś, wiele państw bałtyckich i Azji Środkowej. Ilość wyprodukowanych urządzeń w 1999 roku wzrosła 3 razy...

Historia zakładu.

Chronologia wydarzeń.

1942

01 lipca w Czystopolu fabryka zegarków numer 835, stworzona na bazie drugiej moskiewskiej

fabryki zegarków, zaczął pracować pełną parą na potrzeby służb wojskowych.

1943

Fabryka rozpoczęła produkcję zegarków męskich na rękę K-43 dla ludności cywilnej

1949

Rozpoczęła się seryjna produkcja męskiego zegarka K-26 "Pobieda", zegarów ściennych ze

świecącym cyferblatem dla "Zim", "Wołga", "Pobieda", naściennych i ulicznych przemysłowych

zegarów.

1952

Zakład zaczął produkcję zegarków "Kama" z odpornym na wstrząsy mechanizmem i pyło i

wodoodporną kopertą.

1957

Rozpoczęcie produkcji precyzyjnych zegarków K-28 "Wostok", zegarków "Mir", "Wołna",

"Saturn", "Kosmos" z bocznym i centralnym sekundnikiem i wstrząsoodpornym mechanizmem.

Eksport zegarków wzrósł siedmiokrotnie.

1962

Zegarek "Wostok" precyzyjny został nagrodzony złotym medalem na targach w Łipsku.

Opracowano i wprowadzono do produkcji zegarki "Kamandirskie" i Czystopol stał się oficjalnym

dostawcą tych zegarków dla Ministerstwa Obrony Związku Radzieckiego.

1968

Wypuszczenie zegarków "Amfibia". Od 1969 roku wszystkie naręczne zegarki wypuszcza się pod

jedną marką "Wostok", a firma zmieniła nazwę na "Czystopolska fabryka zegarków - Wostok ".

1972

Rozpoczęto produkcję męskiego zegarka kaliber 24 z kalendarzem,podwójnym kalendarzem, i z

naciągiem automatycznym. Zegarki są eksportowane do 54 krajów na świecie.

1976

Kosmonauta G.Grechko podczas wizyty w fabryce, dziękuje pracownikom za stworzenie tak

dobrego zegarka i daje im zegarek "Wostok" z którym był w kosmosie.

1980

W tym roku zakład wyprodukował najwięcej zegarków - 4,5 mln sztuk. Cała produkcja tylko

pierwszej i wyższej kategorii jakości.

1986

Zaczęto produkować wodomierze, tachografy i manometry.

1989

70 % produkcji to zegarki z niestandardowym/zamówionym logo. Zwiększa się eksport zegarków.

1992

Zakład przechodzi na własność Republiki Tatarstan. Rozbija się na małe przedsiębiorstwa

produkujące komponenty do zegarków. Duże partie zegarków są eksportowane do Włoch, USA,

Szwajcarii. W USA, najbardziej popularne były zegarki "Pustynna Burza".

2000

CzCzZ "Wostok" - zostaje liderem krajowego przemysłu zegarmistrzowskiego w zakresie

produkcji i sprzedaży zegarków męskich. Rozpoczyna produkcję zegarków damskich, drogich

prestiżowych zegarków męskich i kwarcowych budzików. Wypuszcza też budzik mechaniczny z

siedmiodobową rezerwą chodu - jedynego w Rosji i na świecie.

2004

Popularne fabryczne zegarki "Komandirskie" przybrały drogi nowoczesny design i zostały

wyposażone w bardziej złożony mechanizm. Utworzono nowe wersje mechanizmu z kalendarzem

księżycowym, które były pokazane na międzynarodowej wystawie w Bazylei. Spółka zyskała

certyfikaty zgodne z rosyjskimi i międzynarodowymi normami jakości ГОСТ Р и JQ Net.

Rozpoczęto sprzedaż zegarków i części w Europie. We wrześniu 2004 roku zaprezentowano

nową spółkę "Wostok-Europa", stworzoną wraz z litewską spółką "Koliz", aby sprzedawać

zegarki w krajach Unii Europejskiej.

Tłumaczone Grzesiek z http://www.citywatch...at/49_stat.html

http://zegarkiclub.pl/forum/topic/79802-historia-czystopolskiej-fabryki-zegark%C3%B3w/

HISTORIA MARKI POLJOT.

1МЧЗ. Pobieda i Poljot

Wiadomo, że Pobieda produkowana zaraz po Drugiej Wojnie Światowej przypomina światu kto w tejże wojnie odniósł zwycięstwo, marka „Poljot”, które to słowo w języku rosyjskim oznacza „lot” odwołuje się do przełomowego kosmicznego dokonania - w końcu pierwszym kosmonautą, który wrócił z przestrzeni kosmicznej był Jurij Gagarin.

Historia Pierwszej Moskiewskiej Fabryki Zegarków

Początki zakładu sięgają czasów carskich, kiedy to, w tym miejscu wytwarzano między innymi sprzęt wojskowy. Przemysł zegarmistrzowski zaistniał tam dopiero w 1929 roku po decyzji rządu, gdy w ramach pierwszego planu pięcioletniego wydano dekret o budowie zakładów mających na celu poprawienie sytuacji gospodarczej Związku Radzieckiego, a z bankrutującej amerykańskiej firmy Dueber-Hampden Watch Company zostały zakupione narzędzia, części i częściowo zmontowane mechanizmy. Dla ich pozyskania zostały podpisane dwa kontrakty – pierwszy na kwotę 325 000 $ za narzędzia i drugi na 125 000$ za części zamienne i częściowo złożone mechanizmy. Wraz z tym „dobrem” do Kraju Rad przyjechała także grupa pracowników amerykańskiej fabryki. 20 grudnia 1927 Rada Pracy i Obrony podjęła uchwałę "w sprawie organizacji produkcji zegarków w ZSRR", co było początkiem zegarkowej drogi w Kraju Rad.

Dzięki zakupowi bankruta, ale w rzeczywistości doskonałej bazy dla rozpoczęcia wysokiej jakości produkcji, 28 wagonów kolejowych pełnych zakupionych elementów dotarło do Moskwy. W ten sposób w nowej fabryce noszącej wtedy nazwę Pierwszej Państwowej Fabryki Zegarków rozpoczęto produkcję zegarków kieszonkowych. W latach 1930-40 produkcja osiągnęła poziom 2 400 000 sztuk czasomierzy. W tym czasie moskiewska fabryka była największym tego typu zakładem na terenie ZSRR.

Zgodnie z informacją podaną na portalu netgrafik.ch w latach 1930 – 1936 w moskiewskiej fabryce nie stosowano żadnego logotypu, a tylko napis: „1 ИН ГОС ЧАС ЗАВОД, МОСКВА СССР” (Pierwsza Przemysłowa Państwowa Fabryka Zegarków, Moskwa, ZSRR).

Zegarki z tym samym mechanizmem produkowane były także w Drugiej (Moskiewskiej) Fabryce Zegarków, którą na czas wojny ewakuowano do Czystopola. Dzięki temu wydarzeniu, na historycznych zdjęciach funkcjonującej do dziś fabryki z obecnego Tatarstanu także można zobaczyć zegarek z tym mechanizmem. W 1935 roku na cześć bolszewickiego działacza partyjnego - Siergieja Mironowicza Kostrikowa, lepiej znanego jako Kirow, Pierwszą Państwową Fabrykę Zegarków nazwano jego imieniem.

Opisując przedwojenną zegarkową historię Kraju Rad i Pierwszej Moskiewskiej Fabryki Zegarków w rozważaniach musimy zatrzymać się na roku 1936, kiedy to Sowieci nawiązali współpracę z francuskimi zakładami LIP (Fryderyk Lipman). Tą drogą Rosjanie otrzymali projekty trzech typów mechanizmów: Lip T18 - znany ze Zwiezdy, Lip 40 - znany z zegarków kieszonkowych ZIM, oraz Lip 26 - mechanizm zegarka naręcznego... wskazanej w tytule Pobiedy. Myślę, że warto tu zwrócić też uwagę na samą systematykę oznaczania werków, dla których liczba określające kaliber była średnicą mechanizmu podaną w milimetrach. W przypadku T18 dodano literę, aby wyróżnić ten typ ze względu na zbliżony do prostokątnego kształt (tonneau).